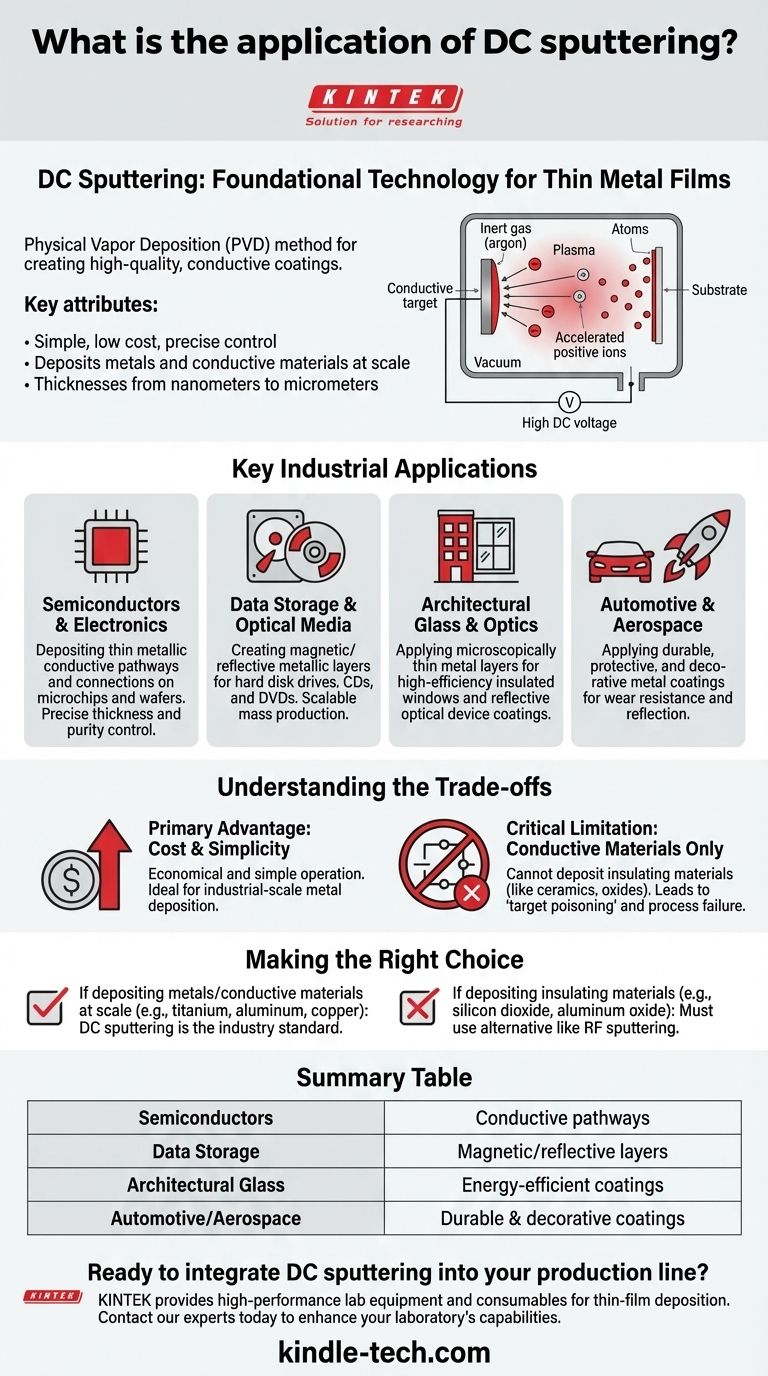

En resumen, la pulverización catódica de CC es una tecnología fundamental para aplicar películas metálicas delgadas. Es un método de deposición física de vapor (PVD) ampliamente utilizado en industrias como la de semiconductores, óptica y almacenamiento de datos para crear recubrimientos conductores de alta calidad. Su aplicación principal es la deposición rentable de metales y otros materiales eléctricamente conductores sobre diversos sustratos, con espesores que van desde unos pocos nanómetros hasta varios micrómetros.

El valor de la pulverización catódica de CC radica en su simplicidad, bajo costo y control preciso, lo que la convierte en el método preferido para depositar películas delgadas conductoras a escala. Sin embargo, su dependencia de una corriente continua significa que está fundamentalmente limitada a materiales que pueden conducir la electricidad.

Cómo funciona la pulverización catódica de CC como herramienta de deposición

El mecanismo central: del objetivo al sustrato

La pulverización catódica de CC es un tipo de deposición física de vapor (PVD). El proceso tiene lugar dentro de una cámara de vacío llena de un gas inerte, como el argón.

Se aplica un alto voltaje de CC al material que se desea depositar, conocido como "objetivo". Este voltaje ioniza el gas, creando plasma.

Los iones de gas positivos son acelerados hacia el objetivo negativo, golpeándolo con la fuerza suficiente para desalojar, o "pulverizar", átomos de su superficie. Estos átomos eyectados viajan a través de la cámara y se condensan sobre el objeto que se está recubriendo (el "sustrato"), formando una película delgada y uniforme.

El papel crítico de la corriente continua

El uso de una fuente de alimentación de corriente continua (CC) es lo que hace que el proceso sea simple, confiable y económico. El voltaje constante crea y mantiene eficientemente el plasma necesario para la pulverización catódica.

Sin embargo, esto requiere que el material objetivo sea eléctricamente conductor. Un objetivo conductor es necesario para completar el circuito eléctrico y evitar una acumulación de carga positiva que, de otro modo, repelería los iones y detendría el proceso de pulverización.

Aplicaciones industriales clave

Las ventajas únicas de la pulverización catódica de CC (bajo costo, velocidad y alta calidad de la película) la convierten en una piedra angular de la fabricación en varios sectores de alta tecnología.

Semiconductores y electrónica

En la fabricación de semiconductores, la pulverización catódica de CC se utiliza para depositar las finas capas metálicas que forman las vías conductoras y las conexiones en microchips y obleas. El proceso ofrece el control preciso sobre el espesor y la pureza de la película que se requiere para la electrónica moderna.

Almacenamiento de datos y medios ópticos

La producción de unidades de disco duro, CD y DVD depende en gran medida de la pulverización catódica de CC. Se utiliza para depositar las capas metálicas magnéticas o reflectantes que almacenan datos. La escalabilidad y el bajo costo de la técnica son perfectos para este tipo de producción en masa.

Vidrio arquitectónico y óptica

La pulverización catódica de magnetrón de CC se utiliza para aplicar capas metálicas microscópicamente delgadas sobre vidrio para ventanas aislantes de alta eficiencia. Estos recubrimientos reflejan la radiación infrarroja, mejorando el aislamiento térmico sin afectar la visibilidad. También se utiliza para recubrimientos en binoculares, telescopios y otros dispositivos ópticos.

Automoción y aeroespacial

En las industrias automotriz y aeroespacial, la pulverización catódica de CC se utiliza para recubrimientos funcionales y decorativos. Puede aplicar películas metálicas duraderas y protectoras que resisten el desgaste y la corrosión o crear superficies reflectantes para componentes de iluminación.

Comprender las compensaciones

Ninguna tecnología es perfecta para cada escenario. Comprender las limitaciones de la pulverización catódica de CC es crucial para tomar una decisión informada.

La principal ventaja: costo y simplicidad

El principal impulsor para el uso de la pulverización catódica de CC es la economía. Las fuentes de alimentación de CC son significativamente menos costosas y más fáciles de operar que las alternativas, como los sistemas de radiofrecuencia (RF). Para la deposición de metales a escala industrial, es la opción más eficiente y económica.

La limitación crítica: solo materiales conductores

La mayor limitación de la pulverización catódica de CC es su incapacidad para depositar materiales aislantes (dieléctricos). Si se intenta pulverizar un objetivo no conductor como una cerámica o un óxido, la carga positiva se acumula rápidamente en su superficie. Esta acumulación, conocida como "envenenamiento del objetivo", repele los iones de gas entrantes y extingue el plasma, deteniendo el proceso.

Tasa de deposición y adhesión

Para los metales, la pulverización catódica de CC suele ofrecer una tasa de deposición rápida y controlable. Las películas resultantes son densas y exhiben una excelente adhesión al sustrato, lo que las hace altamente duraderas para aplicaciones exigentes.

Tomar la decisión correcta para su objetivo

Su elección entre la pulverización catódica de CC y otros métodos depende completamente de su material objetivo y sus objetivos de producción.

- Si su enfoque principal es depositar metales u otros materiales conductores (como titanio, aluminio o cobre) a escala: la pulverización catódica de CC es el estándar de la industria debido a su bajo costo, alta velocidad y simplicidad.

- Si su enfoque principal es depositar materiales aislantes (como dióxido de silicio u óxido de aluminio): debe utilizar una alternativa como la pulverización catódica de RF (radiofrecuencia), ya que una corriente de CC no puede mantenerse con un objetivo no conductor.

Comprender esta distinción fundamental entre objetivos conductores y no conductores es clave para aprovechar la tecnología de pulverización catódica de manera efectiva.

Tabla resumen:

| Área de aplicación | Uso clave de la pulverización catódica de CC |

|---|---|

| Semiconductores | Deposición de vías conductoras en microchips y obleas. |

| Almacenamiento de datos | Creación de capas magnéticas/reflectantes para discos duros y medios ópticos. |

| Vidrio arquitectónico | Aplicación de recubrimientos reflectantes y energéticamente eficientes en ventanas. |

| Automoción/Aeroespacial | Aplicación de recubrimientos metálicos duraderos, protectores y decorativos. |

¿Listo para integrar la pulverización catódica de CC en su línea de producción?

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición de películas delgadas. Ya sea que esté ampliando la producción de semiconductores o desarrollando nuevos recubrimientos ópticos, nuestra experiencia garantiza que obtenga la solución adecuada para depositar materiales conductores de manera eficiente y rentable.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas de pulverización catódica pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio