No existe un único material "mejor" para un molino de bolas. La elección ideal depende completamente del material que se va a moler y de sus objetivos específicos. El principio clave es que el medio de molienda y el recipiente deben ser más duros que el material de la muestra y químicamente inertes para evitar la contaminación.

La decisión central al seleccionar un material para molino de bolas es un equilibrio entre la eficiencia de molienda, el costo y la posible contaminación de la muestra. Debe hacer coincidir el material de los componentes del molino (el recipiente y las bolas de molienda) con las propiedades físicas y químicas específicas de la muestra que está procesando.

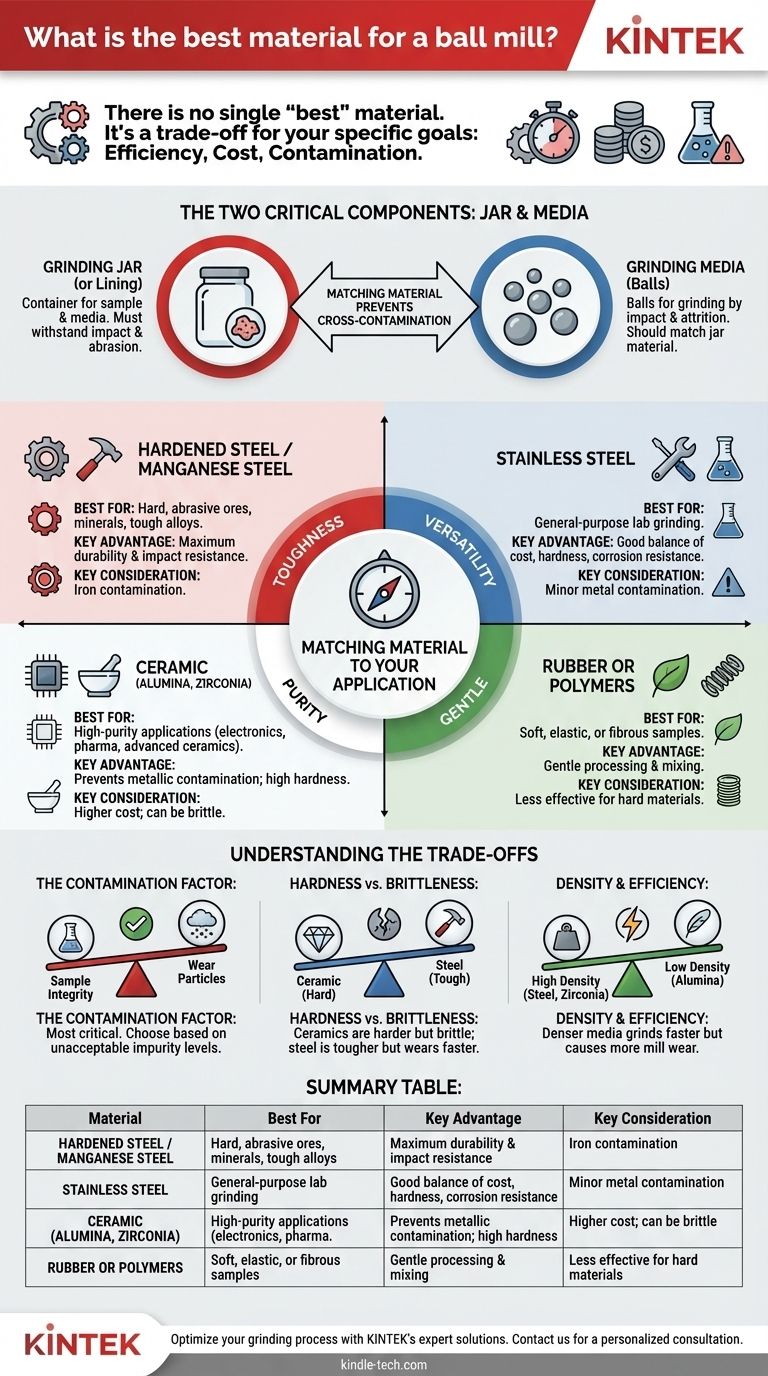

Los dos componentes críticos: recipiente y medio

Un molino de bolas tiene dos partes donde la elección del material es crítica: el recipiente de molienda (la carcasa) y el medio de molienda (las bolas).

El recipiente de molienda (o revestimiento)

El recipiente es el contenedor que aloja la muestra y el medio de molienda. Para molinos grandes, es una carcasa con un revestimiento interior. Su material debe soportar el impacto constante y la abrasión del medio de molienda.

El medio de molienda (bolas)

Estas son las bolas que realizan el trabajo real de molienda mediante impacto y atrición. Como regla general, el material del recipiente y del medio debe ser el mismo para evitar la contaminación cruzada de dos fuentes diferentes.

Adaptación del material a su aplicación

La elección correcta depende de si su prioridad es la velocidad de molienda, la prevención de la contaminación o el manejo de un tipo específico de muestra.

Acero templado / Acero al manganeso

Estos materiales ofrecen la máxima tenacidad y alta resistencia al impacto. Son la opción ideal para moler materiales muy duros, quebradizos o abrasivos como minerales, menas y aleaciones resistentes. Su principal inconveniente es la contaminación de la muestra con hierro y otros elementos de aleación.

Acero inoxidable

El acero inoxidable es una opción versátil y rentable para la molienda de uso general. Ofrece buena dureza y resistencia a la corrosión. Es adecuado para una amplia gama de materiales donde una contaminación menor por hierro o cromo no es un problema crítico para la aplicación final.

Cerámica (Alúmina, Zirconia)

Los recipientes y medios cerámicos son esenciales para aplicaciones donde se debe evitar la contaminación metálica. Son extremadamente duros y resistentes al desgaste, lo que los hace ideales para moler vidrio, otras cerámicas y productos químicos de alta pureza para uso biomédico o electrónico. La zirconia es más dura y densa que la alúmina, lo que proporciona una molienda más eficiente, pero a un costo mayor.

Caucho o polímeros

Para muestras blandas, elásticas o fibrosas, una acción de molienda fuerte puede ser ineficaz o dañina. Los revestimientos y medios de caucho se utilizan para aplicaciones de reducción de tamaño suave o mezcla, donde el objetivo es procesar el material sin la fractura de alto impacto causada por medios metálicos o cerámicos.

Comprender las compensaciones

Cada elección de material implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para tomar una decisión informada.

El factor de contaminación

Esta es la compensación más crítica. Durante la molienda, partículas microscópicas del recipiente y las bolas se desgastarán y se mezclarán con su muestra. Si está moliendo una mena para la extracción de metal, la contaminación por acero es irrelevante. Si está preparando una cerámica de alta pureza para un implante médico, es inaceptable.

Dureza vs. Fragilidad

Existe una relación directa entre la dureza de un material y su fragilidad. Las cerámicas son extremadamente duras, lo que conduce a una molienda eficiente, pero pueden astillarse o agrietarse bajo un impacto severo. El acero es más resistente y más indulgente, pero se desgasta más rápidamente, lo que lleva a mayores tasas de contaminación.

Densidad y eficiencia

La densidad del medio de molienda afecta directamente la energía de cada colisión. Los medios más densos, como el acero o la zirconia, molerán los materiales más rápido y a un tamaño más fino que los medios menos densos como la alúmina. Sin embargo, una mayor densidad también significa un mayor desgaste del propio molino.

Tomar la decisión correcta para su objetivo

Seleccione su material en función del resultado más importante para su proceso específico.

- Si su objetivo principal es la molienda de alta resistencia de materiales duros y abrasivos (por ejemplo, minerales, aleaciones) donde la contaminación por hierro es aceptable: Elija acero templado o acero al manganeso para una máxima durabilidad.

- Si su objetivo principal es evitar toda contaminación metálica para aplicaciones sensibles o de alta pureza (por ejemplo, electrónica, productos farmacéuticos, cerámicas avanzadas): Elija una cerámica como zirconia o alúmina.

- Si su objetivo principal es la molienda de laboratorio de uso general con un buen equilibrio entre costo y rendimiento: El acero inoxidable es el punto de partida más común y versátil.

- Si su objetivo principal es el procesamiento suave o la mezcla de muestras blandas, elásticas o fibrosas: El caucho o los medios poliméricos especializados son la elección correcta.

En última instancia, el material adecuado es el que protege la integridad de su muestra mientras logra eficientemente el tamaño de partícula deseado.

Tabla resumen:

| Material | Mejor para | Ventaja clave | Consideración clave |

|---|---|---|---|

| Acero templado | Materiales duros y abrasivos (minerales, aleaciones) | Máxima durabilidad y resistencia al impacto | Contaminación por hierro |

| Acero inoxidable | Molienda de laboratorio de uso general | Buen equilibrio entre costo, dureza y resistencia a la corrosión | Contaminación menor por metales |

| Cerámica (Alúmina/Zirconia) | Aplicaciones de alta pureza (electrónica, productos farmacéuticos) | Evita la contaminación metálica; alta dureza | Mayor costo; puede ser frágil |

| Caucho/Polímeros | Muestras blandas, elásticas o fibrosas | Procesamiento y mezcla suaves | Menos eficaz para materiales duros y quebradizos |

Optimice su proceso de molienda con las soluciones expertas de KINTEK. Seleccionar el material adecuado para el molino de bolas es fundamental para lograr el tamaño de partícula deseado sin comprometer la integridad de la muestra. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluida una gama completa de molinos de bolas y medios de molienda adaptados a su aplicación específica, ya sea en minería, productos farmacéuticos, cerámica o investigación de materiales avanzados.

Deje que nuestros especialistas le ayuden a evitar costosas contaminaciones e ineficiencias. Contacte con KINTEK hoy mismo para una consulta personalizada y descubra la solución de molienda perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué funciones físicas desempeñan los molinos de bolas de laboratorio en el pretratamiento de la biomasa? Mejore la eficiencia de su investigación

- ¿Cómo reduce un molino de bolas el tamaño de las partículas? Domine la Reducción del Tamaño de Partículas para Su Laboratorio

- ¿Por qué el equipo de síntesis mecanoquímica es esencial para los catalizadores de un solo átomo? Aumente la eficiencia de su producción

- ¿Qué función clave realiza el equipo de molienda? Logre una dispersión uniforme en membranas electrolíticas compuestas

- ¿Cuál es la función principal de un mortero y mano de mortero de ágata? Optimización del pretratamiento de nanopolvo de fosfato de calcio y zinc dopado con VO2+

- ¿Cuáles son las ventajas de usar bolas de acero de alta dureza como medio de molienda? Mejora la síntesis de hidruro de circonio

- ¿Cómo optimizan los sistemas industriales de trituración y molienda la separación del mineral de antimonio? Lograr la máxima liberación mineral

- ¿Cuál es la capacidad de un molino coloidal? Una guía sobre el rendimiento real frente a las especificaciones nominales