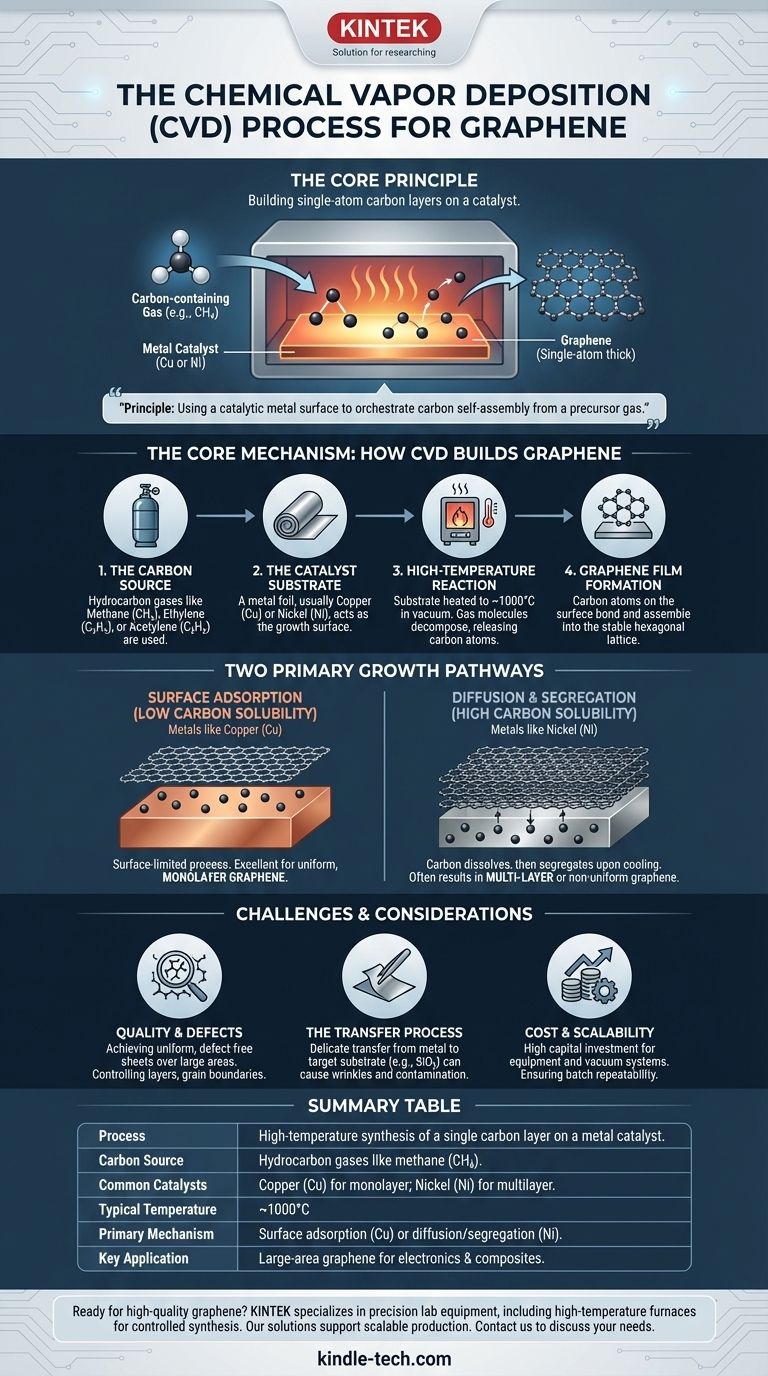

En esencia, la deposición química de vapor (CVD) para grafeno es un proceso de síntesis que construye una capa de carbono de un solo átomo de espesor sobre una superficie catalizadora. Funciona introduciendo un gas que contiene carbono, como el metano, en un horno de alta temperatura que contiene un sustrato metálico, típicamente cobre o níquel. El calor descompone el gas, liberando átomos de carbono que luego se ensamblan en la red hexagonal característica del grafeno sobre la superficie del metal.

El principio central de la CVD es utilizar una superficie metálica catalítica para orquestar el autoensamblaje de átomos de carbono a partir de un gas precursor. Este método es la estrategia líder para producir láminas de grafeno de alta calidad y gran área adecuadas para aplicaciones industriales y electrónicas.

El Mecanismo Central: Cómo la CVD Construye el Grafeno

El proceso de CVD puede entenderse como una secuencia de pasos controlados que ocurren a nivel atómico dentro de un horno especializado.

La Fuente de Carbono

El proceso comienza con un precursor de carbono. Si bien se pueden usar sólidos y líquidos, lo más común es un gas hidrocarbonado.

Gases como el metano (CH₄), el etileno (C₂H₄) o el acetileno (C₂H₂) son opciones estándar porque se pueden controlar con precisión y se descomponen limpiamente a altas temperaturas.

El Sustrato Catalizador

Una lámina de metal, con mayor frecuencia cobre (Cu) o níquel (Ni), actúa como sustrato de crecimiento o catalizador. Este sustrato no es solo una superficie pasiva; sus propiedades químicas dictan todo el mecanismo de crecimiento.

La Reacción a Alta Temperatura

El sustrato metálico se calienta a aproximadamente 1000 °C dentro de una cámara de vacío. Luego se introduce el gas hidrocarbonado en la cámara.

A esta temperatura extrema, las moléculas de gas se rompen, liberando átomos de carbono individuales sobre la superficie caliente del metal.

Formación de la Película de Grafeno

Estos átomos de carbono libres son muy móviles sobre la superficie del metal. Se mueven y se unen entre sí, ensamblándose naturalmente en la estructura de red hexagonal estable y de baja energía que define el grafeno.

Dos Vías de Crecimiento Principales

La elección del sustrato metálico es fundamental porque determina exactamente cómo se forma la película de grafeno. Hay dos mecanismos distintos basados en la capacidad del metal para disolver carbono.

Adsorción Superficial (Baja Solubilidad del Carbono)

Metales como el cobre tienen una solubilidad de carbono muy baja. Esto significa que los átomos de carbono no pueden disolverse fácilmente en el volumen del metal.

Por lo tanto, el crecimiento es un proceso limitado por la superficie. Los átomos de carbono aterrizan en la superficie del cobre y permanecen allí, formando una película. Una vez que una capa única completa de grafeno cubre la superficie, la acción catalítica se detiene, lo que lo convierte en un excelente método para producir grafeno monocapa uniforme.

Difusión y Segregación (Alta Solubilidad del Carbono)

En contraste, metales como el níquel tienen una alta solubilidad de carbono. A altas temperaturas, los átomos de carbono se disuelven y difunden fácilmente dentro del volumen de la lámina de níquel, como el azúcar disolviéndose en agua.

Cuando el sistema se enfría, la capacidad del níquel para retener carbono disminuye drásticamente. Esto obliga al carbono disuelto a precipitarse de nuevo a la superficie, donde cristaliza en grafeno. Este método puede resultar fácilmente en grafeno multicapa o no uniforme.

Comprensión de las Compensaciones y Desafíos

Si bien la CVD es el método más prometedor para la producción escalable de grafeno, no está exento de complejidades y limitaciones.

Calidad y Defectos

Lograr una lámina de grafeno perfectamente uniforme y libre de defectos sobre un área grande sigue siendo un desafío significativo. Factores como el número de capas, los límites de grano (donde se encuentran diferentes dominios cristalinos) y los ángulos de torsión entre capas tienen un profundo impacto en las propiedades eléctricas y mecánicas finales del material.

El Proceso de Transferencia

El grafeno cultivado en una lámina metálica no es inmediatamente útil para la mayoría de las aplicaciones, como la electrónica. Debe transferirse cuidadosamente del catalizador metálico a un sustrato objetivo, como dióxido de silicio o un polímero flexible.

Este delicado paso de transferencia es una fuente importante de arrugas, desgarros y contaminación que pueden degradar la calidad del grafeno.

Costo y Escalabilidad

Aunque se describe como "relativamente económico" en comparación con los métodos a escala de laboratorio como la exfoliación, la CVD industrial requiere una inversión de capital significativa en hornos de alta temperatura y equipos de vacío. Controlar consistentemente las variables del proceso para garantizar la repetibilidad lote a lote es un obstáculo clave de fabricación.

Tomar la Decisión Correcta para su Objetivo

El enfoque CVD óptimo depende completamente de los requisitos de la aplicación final.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento que requieren grafeno monocapa uniforme: Su mejor enfoque es utilizar un sustrato de baja solubilidad como el cobre para aprovechar su mecanismo de crecimiento autocontrolado.

- Si su enfoque principal son las aplicaciones donde el grafeno multicapa es aceptable o incluso beneficioso (por ejemplo, compuestos, recubrimientos): Usar un sustrato de alta solubilidad como el níquel puede ser un método de crecimiento más rentable y rápido.

En última instancia, dominar el proceso CVD es la clave que desbloquea el potencial del grafeno para pasar del laboratorio a la tecnología del mundo real.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Síntesis a alta temperatura de una sola capa de carbono sobre un catalizador metálico. |

| Fuente de Carbono | Gases hidrocarbonados como el metano (CH₄). |

| Catalizadores Comunes | Cobre (Cu) para crecimiento monocapa; Níquel (Ni) para crecimiento multicapa. |

| Temperatura Típica | ~1000°C |

| Mecanismo Principal | Adsorción superficial (Cu) o difusión/segregación (Ni). |

| Aplicación Principal | Producción de grafeno de gran área para electrónica y compuestos. |

¿Listo para integrar grafeno de alta calidad en su investigación o producción? El proceso CVD es complejo, pero tener el equipo adecuado es el primer paso hacia el éxito. KINTEK se especializa en equipos de laboratorio de precisión y consumibles, incluidos los hornos de alta temperatura esenciales para la síntesis controlada de grafeno. Ya sea que esté desarrollando electrónica de próxima generación o materiales compuestos avanzados, nuestras soluciones respaldan una producción confiable y escalable. Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo podemos satisfacer sus necesidades específicas de laboratorio y ayudarlo a alcanzar sus objetivos en ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es el papel del plasma en la pulverización catódica? La clave para generar proyectiles iónicos para la deposición de películas delgadas

- ¿Cuál es la presión para la deposición química de vapor? Elija el régimen correcto para una calidad de película superior

- ¿Cómo se identifica un diamante CVD? La guía definitiva para la verificación de diamantes cultivados en laboratorio

- ¿Cuál es el papel de una fuente de alimentación de inducción de alta frecuencia en un sistema CVD? Potenciando el crecimiento de ZrC a 1600°C+

- ¿Cuál es una desventaja clave de la CVD? Altas temperaturas y manejo de productos químicos peligrosos

- ¿Qué es la pulverización catódica para la deposición de películas delgadas? Una guía sobre la tecnología de recubrimiento de alto rendimiento

- ¿Qué es la CVD y su aplicación? Desbloquee materiales de alto rendimiento con la deposición química de vapor

- ¿Qué es la tecnología de pirólisis para la energía de biomasa? Desbloquee el bio-aceite, el biocarbón y el syngas a partir de residuos