En esencia, la elección de la frecuencia para el calentamiento por inducción está determinada por la profundidad de penetración del calor requerida. Las altas frecuencias calientan la superficie de una pieza, mientras que las bajas frecuencias penetran más profundamente en el material. Esta relación entre la frecuencia y la profundidad de calentamiento es el factor más importante a la hora de seleccionar el equipo adecuado para su proceso.

El desafío central no es encontrar una frecuencia "óptima", sino hacer coincidir la frecuencia con su material y la profundidad de calentamiento deseada. Esto asegura que solo caliente la parte de la pieza de trabajo que pretende, maximizando la eficiencia y logrando el resultado metalúrgico correcto.

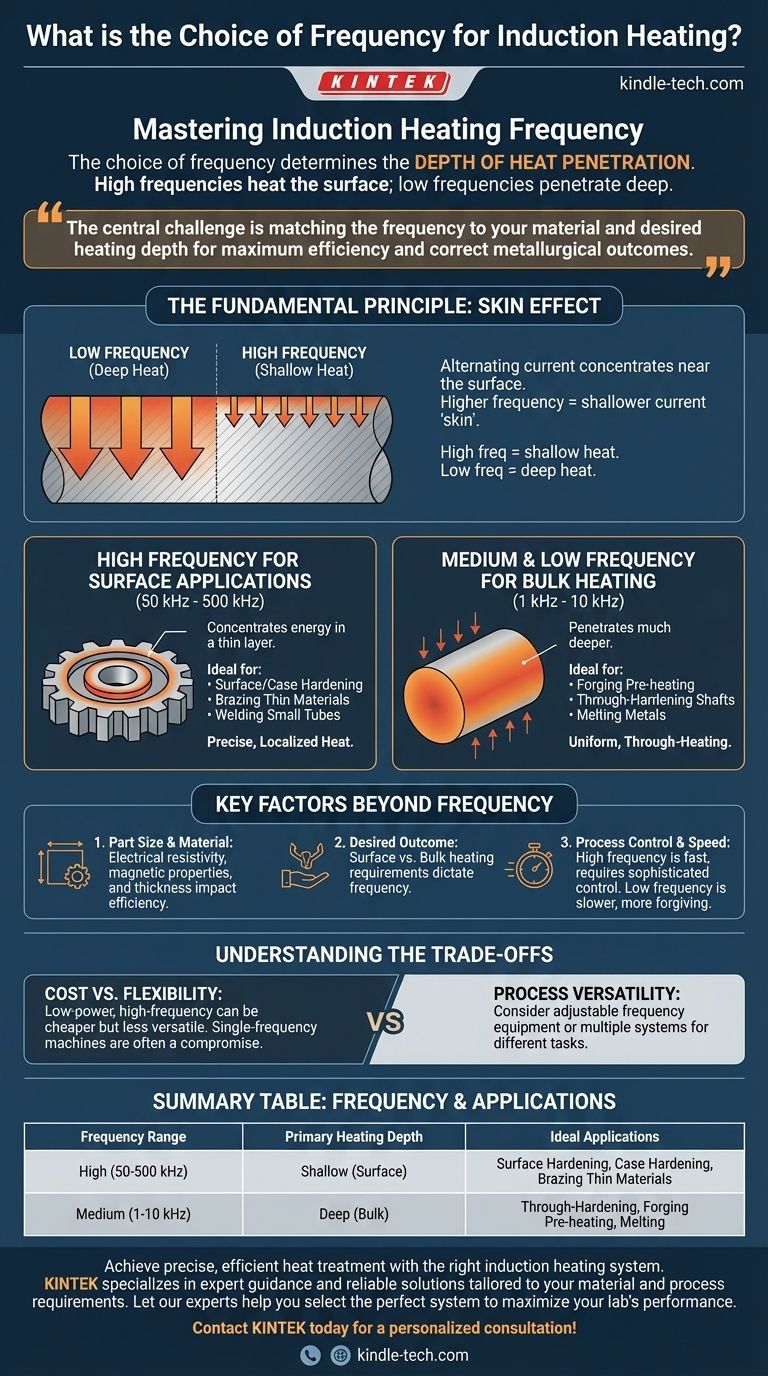

El principio fundamental: frecuencia y profundidad de calentamiento

La eficacia del calentamiento por inducción depende de un fenómeno físico conocido como el efecto pelicular. Comprender este principio es clave para tomar una decisión informada sobre la frecuencia.

El efecto pelicular explicado

Cuando una corriente alterna fluye a través de un conductor eléctrico, tiende a concentrarse cerca de la superficie. Cuanto mayor es la frecuencia de la corriente, más pronunciado es este efecto y más superficial se vuelve la "piel" de la corriente.

Dado que la corriente es lo que genera el calor, esto significa que las altas frecuencias crean calor superficial y las bajas frecuencias crean calor profundo.

Alta frecuencia para aplicaciones de superficie

Se utiliza una alta frecuencia (generalmente considerada entre 50 kHz y 500 kHz) cuando se necesita calentar la superficie de una pieza rápidamente sin afectar significativamente el núcleo. La energía se concentra en una capa muy delgada.

Esto lo hace ideal para procesos como el endurecimiento superficial, la cementación, la soldadura fuerte de materiales delgados y la soldadura de tubos pequeños, donde se requiere un calor preciso y localizado.

Frecuencia media y baja para calentamiento a granel

Una frecuencia media (típicamente de 1 kHz a 10 kHz) permite que la corriente eléctrica penetre mucho más profundamente en el material. Esto se utiliza para aplicaciones que requieren un calentamiento uniforme y completo.

Esta es la opción preferida para el precalentamiento de grandes lingotes para forja, el endurecimiento completo de ejes o la fusión de metales en un crisol, donde todo el volumen del material necesita alcanzar una temperatura objetivo.

Factores clave más allá de la frecuencia

Si bien la frecuencia controla la profundidad, otros factores influyen en la decisión final y la eficiencia general del proceso de calentamiento.

Tamaño y material de la pieza

Las propiedades de la pieza de trabajo en sí son críticas. La resistividad eléctrica y las propiedades magnéticas del material (especialmente para el acero por debajo de su temperatura de Curie) afectan la eficiencia con la que se acopla con el campo magnético.

Además, la profundidad de calentamiento debe ser apropiada para el espesor de la pieza. Usar una baja frecuencia con una profundidad de penetración profunda en una pieza muy delgada es ineficiente, ya que gran parte del campo magnético la atravesará sin generar calor.

El resultado deseado

El objetivo de fabricación específico dicta el perfil de calentamiento. El endurecimiento superficial requiere una capa exterior dura con un núcleo blando y dúctil, lo que exige calor superficial de alta frecuencia. La forja, por el contrario, requiere que toda la pieza de trabajo sea maleable, lo que necesita un calor profundo y uniforme de baja frecuencia.

Comprendiendo las compensaciones

La selección de un sistema de inducción rara vez es una elección sencilla. Debe equilibrar el rendimiento, el costo y la versatilidad.

Costo del equipo vs. flexibilidad

Los equipos de baja potencia y alta frecuencia pueden ser menos costosos que las unidades de alta potencia y frecuencia media. Sin embargo, como se señaló en algunos casos, ambos podrían lograr un efecto de calentamiento similar para una pieza de trabajo específica. La decisión implica analizar el costo de compra inicial frente a la eficiencia operativa a largo plazo y el rendimiento.

La trampa del "talla única"

Una máquina de inducción de una sola frecuencia está optimizada para un rango específico de aplicaciones. Si necesita realizar tanto endurecimiento superficial en engranajes pequeños como calentamiento completo en ejes grandes, una sola máquina será un compromiso. Puede realizar una tarea bien y la otra de manera ineficiente.

Control de procesos y velocidad

Las frecuencias más altas pueden calentar una superficie extremadamente rápido. Esto es excelente para la producción de gran volumen, pero requiere un control de proceso más sofisticado para evitar el sobrecalentamiento, la distorsión o el agrietamiento. Los procesos de baja frecuencia son más lentos pero a menudo más indulgentes.

Tomando la decisión correcta para su objetivo

Base su decisión en el objetivo metalúrgico principal que necesita lograr.

- Si su enfoque principal es el endurecimiento superficial o la cementación: Elija una alta frecuencia (50-500 kHz) para concentrar el calor en la superficie sin afectar el núcleo.

- Si su enfoque principal es el calentamiento completo o el precalentamiento para forja: Elija una frecuencia media o baja (1-10 kHz) para asegurar que el calor penetre profunda y uniformemente.

- Si su enfoque principal es la soldadura fuerte o la soldadura blanda: Use una alta frecuencia para piezas delgadas o uniones pequeñas, y una frecuencia media para secciones más pesadas que requieren una mayor absorción de calor.

- Si su enfoque principal es la versatilidad del proceso: Considere equipos con ajustes de frecuencia ajustables o prepárese para invertir en múltiples sistemas optimizados para diferentes tareas.

En última instancia, seleccionar la frecuencia correcta transforma la inducción de una simple fuente de calor en una herramienta de fabricación precisa y controlable.

Tabla resumen:

| Rango de frecuencia | Profundidad de calentamiento primaria | Aplicaciones ideales |

|---|---|---|

| Alta (50-500 kHz) | Superficial (Superficie) | Endurecimiento superficial, cementación, soldadura fuerte de materiales delgados |

| Media (1-10 kHz) | Profunda (A granel) | Endurecimiento completo, precalentamiento para forja, fusión |

Logre un tratamiento térmico preciso y eficiente con el sistema de calentamiento por inducción adecuado.

Elegir la frecuencia correcta es fundamental para el éxito de su aplicación, ya que afecta todo, desde los resultados metalúrgicos hasta la eficiencia de la producción. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones confiables de calentamiento por inducción adaptadas a sus requisitos específicos de material y proceso.

Deje que nuestros expertos le ayuden a seleccionar el sistema perfecto para maximizar el rendimiento de su laboratorio. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Por qué se necesita alta frecuencia para el calentamiento por inducción? Para un control preciso del calor a nivel de superficie

- ¿Cuáles son los dos métodos de calentamiento por inducción? Hornos sin núcleo vs. de canal explicados

- ¿Qué es un horno de inducción de baja frecuencia? Ideal para la fusión y el mantenimiento continuo de metales a gran escala

- ¿Cuáles son los diferentes tipos de hornos de fusión? Elija la tecnología adecuada para su fundición

- ¿Es la calefacción por inducción más eficiente que la de resistencia? Ahorre hasta un 50% más de energía.

- ¿Qué es el método de fusión por inducción? Una guía para una fusión de metales limpia y eficiente

- ¿Qué ventajas técnicas ofrece un horno de fusión por inducción al vacío? Lograr compuestos de acero de alta pureza

- ¿Qué es el sistema de refrigeración de un horno de inducción? Esencial para una fusión segura y fiable