En esencia, la deposición química de vapor (CVD) es un proceso de fabricación de materiales utilizado para crear películas y recubrimientos sólidos de alta pureza y alto rendimiento. Implica la introducción de gases precursores en una cámara controlada, donde experimentan reacciones químicas en una superficie calentada (conocida como sustrato) para depositar una capa delgada y sólida del material deseado.

El principio fundamental de la CVD es la transformación de un material de estado gaseoso a estado sólido mediante reacciones químicas controladas con precisión. El sustrato calentado no es solo una superficie para la deposición; es el catalizador y el lugar de la reacción química que construye la película átomo por átomo.

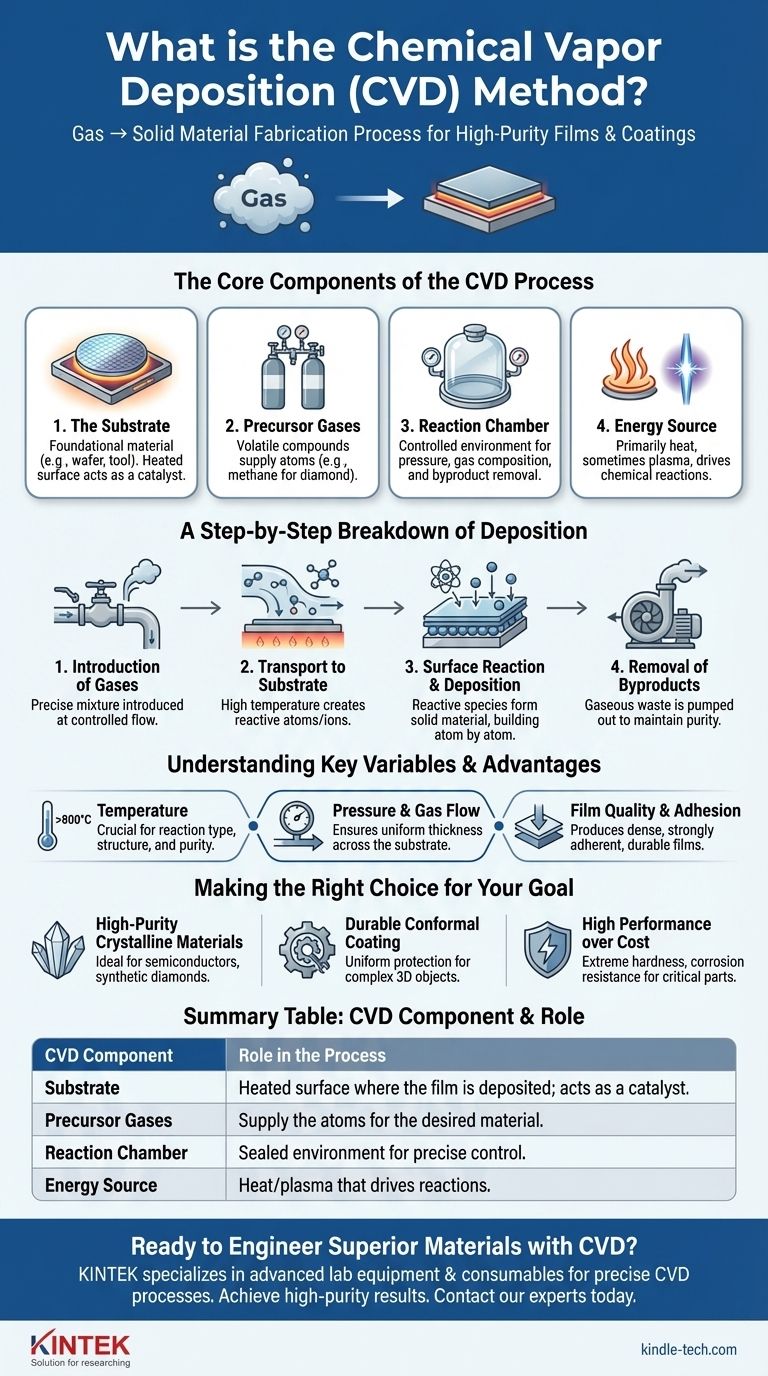

Los componentes principales del proceso CVD

Para comprender cómo funciona la CVD, es esencial reconocer sus cuatro componentes principales, que trabajan en conjunto para crear el producto final.

El Sustrato

El sustrato es el material fundamental que se recubrirá. Esto puede ser cualquier cosa, desde una oblea de silicio para microelectrónica hasta una herramienta de corte o incluso un pequeño cristal semilla de diamante.

El sustrato se calienta a una temperatura específica, a menudo muy alta. Esta energía térmica es lo que impulsa las reacciones químicas necesarias para la deposición. En muchos casos, la superficie del sustrato actúa como catalizador de estas reacciones.

Los Gases Precursores

Estos son compuestos químicos volátiles que contienen los átomos del material que se desea depositar. Por ejemplo, para crear una película de diamante, se utiliza un gas rico en carbono como el metano.

Estos precursores a menudo se diluyen con gases "portadores" inertes que ayudan a transportarlos a través de la cámara a una velocidad controlada.

La Cámara de Reacción

Todo el proceso tiene lugar dentro de una cámara de reacción sellada. Esto permite un control preciso sobre el entorno, incluida la presión, la composición del gas y la eliminación de subproductos no deseados.

La Fuente de Energía

Si bien el sustrato calentado es la principal fuente de energía, algunas variaciones de CVD utilizan energía adicional para mejorar el proceso.

Esto puede incluir el uso de microondas o láseres para ionizar los gases en un plasma, lo que descompone las moléculas precursoras de manera más eficiente y permite la deposición a temperaturas más bajas.

Un desglose paso a paso de la deposición

El método CVD sigue una clara secuencia de eventos para construir una película sobre la superficie del sustrato.

1. Introducción de Gases

Se introduce una mezcla precisa de gases precursores y portadores en la cámara de reacción a un caudal especificado.

2. Transporte al Sustrato

Estos gases fluyen sobre el sustrato calentado. La alta temperatura hace que las moléculas de gas se descompongan, creando átomos, moléculas o iones altamente reactivos.

3. Reacción Superficial y Deposición

Cuando estas especies reactivas entran en contacto con el sustrato caliente, experimentan reacciones químicas. El producto de esta reacción es un material sólido que se adhiere a la superficie.

Este proceso se acumula capa por capa, formando una película sólida que está unida químicamente al sustrato.

4. Eliminación de Subproductos

Las reacciones químicas también crean subproductos gaseosos, que son efectivamente residuos. Estos se bombean continuamente fuera de la cámara para mantener un ambiente puro e impulsar la reacción.

Comprender las compensaciones y las variables clave

La CVD es una técnica potente pero exigente. Su éxito depende completamente de un control meticuloso del proceso.

El papel crítico de la temperatura

La temperatura del sustrato es, posiblemente, la variable más crucial. Define directamente el tipo de reacciones químicas que ocurren, lo que a su vez determina la estructura, pureza y propiedades físicas de la película final. Las temperaturas a menudo pueden alcanzar los 800 °C o más.

Presión y flujo de gas

La presión dentro de la cámara y el caudal de los gases deben gestionarse con precisión. Estos factores influyen en la uniformidad del recubrimiento, asegurando que la película depositada tenga un espesor consistente en todo el sustrato.

Duración del proceso y mantenimiento

La CVD puede ser un proceso muy lento. La creación de un diamante cultivado en laboratorio, por ejemplo, puede llevar días o incluso semanas. Durante las ejecuciones largas, es posible que el proceso deba detenerse periódicamente para el mantenimiento, como la eliminación de depósitos de material no deseados de las paredes de la cámara.

Calidad y Adhesión de la Película

Una ventaja principal de la CVD es su capacidad para producir películas densas y adherentes. Debido a que el recubrimiento se forma mediante una reacción química en la superficie, forma una fuerte unión con el sustrato, lo que da como resultado una capa altamente duradera.

Tomar la decisión correcta para su objetivo

La CVD no es una solución única para todos. Su aplicación es más adecuada para objetivos específicos de fabricación e ingeniería donde la calidad del material es primordial.

- Si su objetivo principal es crear materiales cristalinos de alta pureza: La CVD es ideal para aplicaciones como la fabricación de semiconductores o el cultivo de diamantes sintéticos, ya que la deposición lenta y controlada permite que los átomos se organicen en una red cristalina estable.

- Si su objetivo principal es aplicar un recubrimiento duradero y conforme: La CVD sobresale en el recubrimiento de objetos 3D complejos, ya que los precursores gaseosos pueden acceder y reaccionar en todas las superficies expuestas para formar una capa protectora uniforme.

- Si su objetivo principal es el rendimiento sobre el costo para un componente crítico: La CVD es el método elegido para crear recubrimientos que proporcionan una dureza extrema, resistencia a la corrosión o propiedades electrónicas específicas, aunque el equipo y el proceso pueden ser complejos.

Al dominar la interacción de gas, calor y química, el método CVD proporciona una poderosa herramienta para la ingeniería de materiales desde el átomo.

Tabla resumen:

| Componente CVD | Función en el proceso |

|---|---|

| Sustrato | Superficie calentada donde se deposita la película; actúa como catalizador. |

| Gases Precursores | Suministran los átomos para el material deseado (por ejemplo, metano para diamante). |

| Cámara de Reacción | Entorno sellado para un control preciso de la presión y la composición del gas. |

| Fuente de Energía | Calor (y a veces plasma) que impulsa las reacciones químicas. |

| Ventajas Clave | Alta Pureza, Recubrimiento Conforme, Fuerte Adhesión, Películas Densas |

¿Listo para diseñar materiales superiores con CVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando semiconductores, creando recubrimientos protectores duraderos o cultivando diamantes sintéticos, nuestras soluciones lo ayudan a lograr los resultados de alta pureza y alto rendimiento que exige su investigación.

Contacte hoy mismo a nuestros expertos a través de nuestro formulario para analizar cómo podemos apoyar sus objetivos específicos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante