En esencia, el proceso de deposición química de vapor (CVD) para el carburo de silicio es un método de fabricación altamente controlado que se utiliza para cultivar un material sólido excepcionalmente puro y uniforme a partir de un gas. Se introducen gases precursores volátiles que contienen silicio y carbono en una cámara de reacción a alta temperatura, donde se descomponen en una superficie calentada (el sustrato) para formar un recubrimiento o pieza sólida de carburo de silicio denso y de alto rendimiento, capa por capa.

El principio fundamental de la CVD no es solo crear carburo de silicio, sino lograr un nivel de pureza del material y perfección estructural que es inalcanzable con la mayoría de los métodos convencionales. Esta precisión es lo que lo hace indispensable para aplicaciones de alta tecnología y misión crítica.

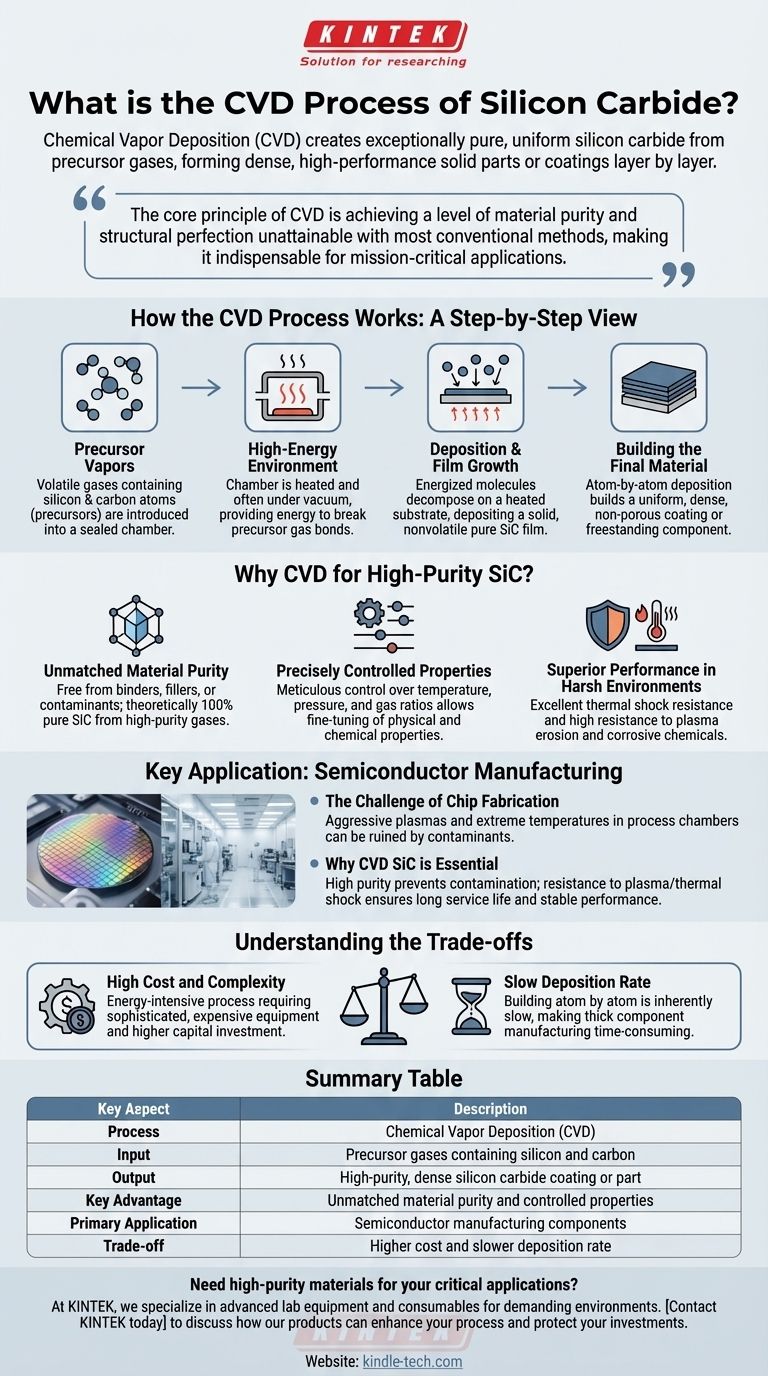

Cómo funciona el proceso CVD: una vista paso a paso

El proceso CVD transforma gases simples en un material sólido altamente avanzado a través de una serie de eventos físicos y químicos cuidadosamente orquestados.

Los vapores precursores

El proceso comienza introduciendo gases volátiles específicos, conocidos como precursores, en una cámara de reacción sellada. Estos gases se seleccionan porque contienen los átomos de silicio y carbono necesarios y reaccionarán de manera predecible a altas temperaturas.

El entorno de alta energía

La cámara se calienta a una temperatura de reacción precisa, a menudo bajo vacío. Esta combinación de calor y baja presión proporciona la energía necesaria para romper los enlaces químicos dentro de las moléculas del gas precursor.

Deposición y crecimiento de la película

Dentro de la cámara, se calienta un material sustrato. Cuando las moléculas de gas energizadas entran en contacto con esta superficie caliente, experimentan una reacción química o descomposición. Esta reacción deposita una película sólida y no volátil de carburo de silicio puro (SiC) directamente sobre el sustrato.

Construyendo el material final

Esta deposición ocurre átomo por átomo, construyendo una película delgada que es perfectamente uniforme y cubre todas las áreas expuestas del sustrato. Con el tiempo, estas capas se acumulan para crear un recubrimiento o incluso un componente sólido independiente con una estructura densa y no porosa.

Por qué la CVD es el método elegido para SiC de alta pureza

Si bien otros métodos pueden producir carburo de silicio, la CVD se elige cuando el rendimiento y la pureza son los factores más críticos. Sus ventajas se derivan directamente de la naturaleza del proceso.

Pureza del material inigualable

Debido a que el material se construye directamente a partir de gases filtrados y de alta pureza, el producto final de carburo de silicio está libre de los aglutinantes, rellenos o contaminantes a menudo presentes en los procesos cerámicos tradicionales. Esto da como resultado un material que es teóricamente 100% SiC puro.

Propiedades controladas con precisión

Los ingenieros tienen un control meticuloso sobre el material final. Al ajustar parámetros como la temperatura, la presión y la proporción de gases precursores, pueden ajustar las propiedades físicas y químicas del carburo de silicio para cumplir con especificaciones exactas.

Rendimiento superior en entornos hostiles

El material resultante exhibe características excepcionales. Tiene una excelente resistencia al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura sin agrietarse. También es altamente resistente a la erosión causada por los plasmas de alta energía y los productos químicos corrosivos utilizados en la fabricación avanzada.

Aplicación clave: fabricación de semiconductores

Las propiedades únicas del carburo de silicio CVD lo convierten en un material crítico en la industria de los semiconductores, donde los entornos son extremadamente exigentes.

El desafío de la fabricación de chips

Las cámaras de proceso de semiconductores, particularmente aquellas para grabado de óxido y procesamiento térmico rápido (RTP), involucran plasmas agresivos y ciclos de temperatura extremos. Cualquier contaminación de los componentes del equipo puede arruinar una oblea completa de microchips, costando millones.

Por qué el SiC CVD es esencial

El SiC CVD es el material ideal para los componentes dentro de estas cámaras. Su alta pureza garantiza que no introduzca contaminantes en el proceso. Su resistencia a la erosión por plasma y al choque térmico garantiza una larga vida útil y un rendimiento estable, protegiendo las delicadas obleas de silicio.

Comprender las compensaciones

A pesar de sus claras ventajas, el proceso CVD no es una solución universal. Un asesor de confianza debe reconocer sus compensaciones inherentes.

Alto costo y complejidad

CVD es un proceso complejo e intensivo en energía que requiere equipos sofisticados y costosos. La inversión de capital y los costos operativos son significativamente más altos que los de métodos como la sinterización o la unión por reacción.

Lenta tasa de deposición

Construir un material átomo por átomo es inherentemente lento. La fabricación de componentes gruesos y a granel mediante CVD puede llevar mucho tiempo, lo que contribuye aún más al costo y limita su uso para aplicaciones donde la velocidad y el volumen son los impulsores principales.

Tomar la decisión correcta para su aplicación

Seleccionar el material y el proceso correctos requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la pureza y el rendimiento extremos: Especifique SiC CVD para aplicaciones donde el fallo del material o la contaminación no son una opción, como en equipos de proceso de semiconductores.

- Si su enfoque principal es la resistencia a entornos hostiles: Elija SiC CVD para componentes que estarán expuestos a productos químicos agresivos, plasmas de alta energía o cambios de temperatura rápidos y extremos.

- Si su enfoque principal es la sensibilidad al costo en un componente a granel: Debe evaluar si las propiedades superiores de CVD justifican su mayor costo en comparación con otros métodos de fabricación de carburo de silicio.

En última instancia, comprender el proceso CVD es clave para aprovechar todo el potencial del carburo de silicio en las aplicaciones tecnológicas más exigentes del mundo.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición química de vapor (CVD) |

| Entrada | Gases precursores que contienen silicio y carbono |

| Salida | Recubrimiento o pieza de carburo de silicio denso y de alta pureza |

| Ventaja clave | Pureza del material inigualable y propiedades controladas |

| Aplicación principal | Componentes de fabricación de semiconductores |

| Compensación | Mayor costo y menor tasa de deposición |

¿Necesita materiales de alta pureza para sus aplicaciones críticas?

El proceso CVD es esencial para crear carburo de silicio que funcione de manera confiable en los entornos más exigentes, como la fabricación de semiconductores. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados que cumplen con estos estrictos requisitos.

Permítanos ayudarle a lograr resultados superiores. Nuestra experiencia garantiza que obtenga las soluciones adecuadas para los desafíos específicos de su laboratorio en ciencia de materiales y fabricación de alta tecnología.

Contacte a KINTEK hoy para discutir cómo nuestros productos pueden mejorar su proceso y proteger sus inversiones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son las principales ventajas de un reactor tubular de flujo viscoso de pared caliente para ALD de TiO2? Lograr una conformidad superior

- ¿Qué es la Deposición Química de Vapor (CVD) en Grafeno? Producción de Monocapas a Gran Escala y de Alta Calidad

- ¿Cuál es la importancia de la deposición química de vapor? La guía definitiva para películas delgadas de alta pureza

- ¿Cómo se cultivan los nanotubos de carbono? Domine la producción escalable con la deposición química de vapor

- ¿Cuáles son las funciones específicas del filamento de tungsteno dentro de un reactor HFCVD? Optimiza tu crecimiento de diamantes

- ¿Por qué es importante la deposición química de vapor? Desbloquee la precisión a nivel atómico para sus materiales

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? PVD vs. CVD explicado