En esencia, la principal diferencia entre la fusión por arco y la fusión por inducción radica en el método de generación de calor. Un Horno de Arco Eléctrico (EAF) utiliza un arco eléctrico de alta energía —un rayo controlado— que pasa de los electrodos de grafito al metal, fundiéndolo con un calor intenso y directo. En contraste, un horno de inducción utiliza campos electromagnéticos sin contacto para generar calor dentro del propio metal, ofreciendo un proceso fundamentalmente más limpio y controlado.

Elegir entre la fusión por arco y la fusión por inducción no es una simple preferencia; es una decisión estratégica basada en una compensación entre la potencia bruta y la precisión metalúrgica. La fusión por arco sobresale en la fusión de alto volumen y "fuerza bruta" de materias primas como la chatarra de acero, mientras que la fusión por inducción proporciona el control y la pureza necesarios para aleaciones de alto valor y especialidad.

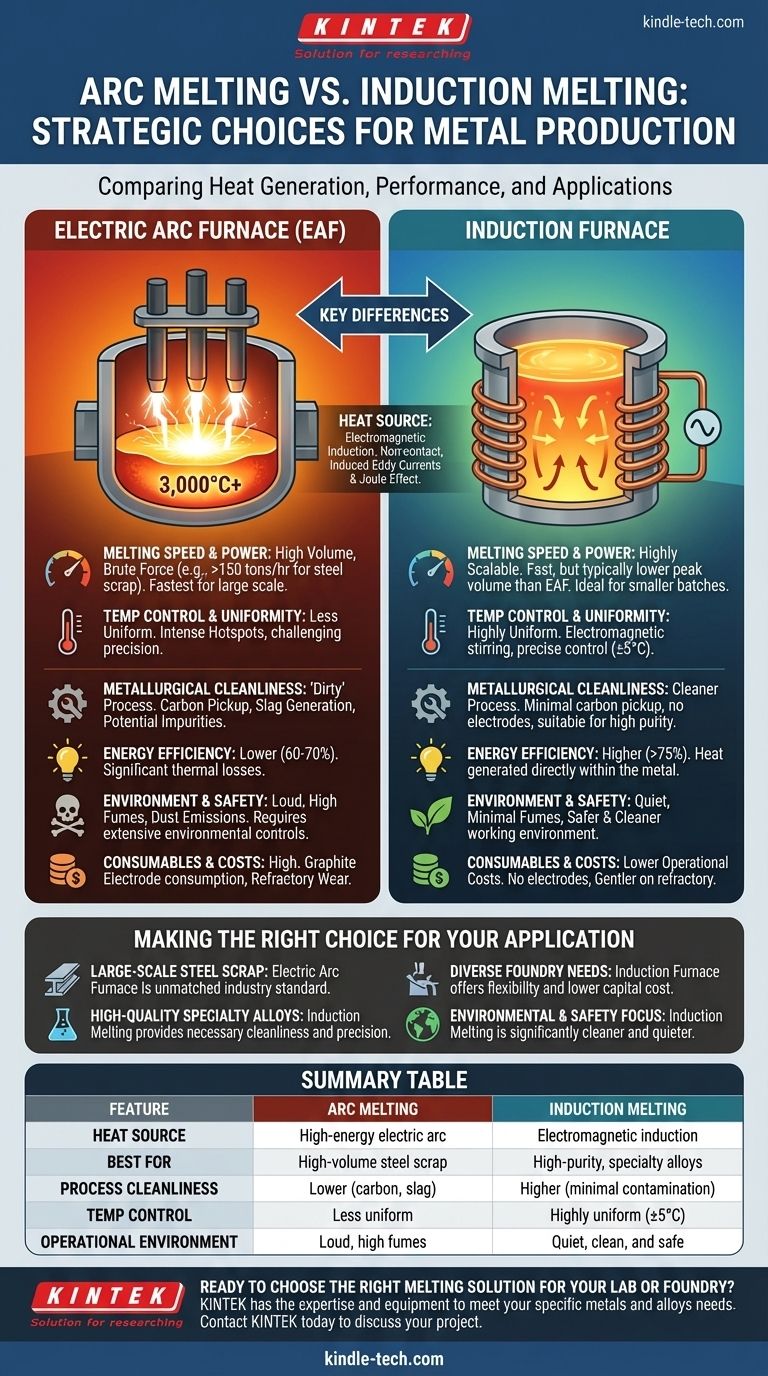

La Mecánica de la Fusión: Arco vs. Inducción

Para entender qué tecnología se adapta a sus objetivos, primero debe comprender sus principios de funcionamiento fundamentalmente diferentes.

Cómo Funcionan los Hornos de Arco

Un Horno de Arco Eléctrico (EAF) funciona creando un arco eléctrico extremadamente caliente entre los electrodos de grafito y la carga metálica dentro del horno.

Este arco puede alcanzar temperaturas superiores a los 3.000°C (5.400°F), transfiriendo rápidamente una inmensa energía térmica al metal. El proceso es agresivo, potente y está diseñado para fundir cantidades masivas de material rápidamente.

Cómo Funcionan los Hornos de Inducción

Un horno de inducción funciona como un cargador inalámbrico de alta potencia para metales. Una corriente alterna pasa a través de una bobina de cobre, creando un campo magnético potente y fluctuante.

Cuando se coloca metal conductor dentro de este campo, el campo induce fuertes corrientes parásitas eléctricas dentro del metal. La resistencia natural del metal a estas corrientes genera calor preciso y uniforme en toda la carga a través del efecto Joule, fundiéndolo de adentro hacia afuera.

Comparando Métricas Clave de Rendimiento

Las diferencias en los mecanismos de calentamiento conducen a variaciones significativas en el rendimiento, la calidad y el alcance operativo.

Velocidad de Fusión y Potencia

Los hornos de arco son los líderes indiscutibles en potencia y velocidad de fusión bruta para volúmenes muy grandes. Son la columna vertebral de las "mini-acerías" y pueden fundir más de 150 toneladas de chatarra de acero en menos de una hora.

Los hornos de inducción son altamente escalables, desde pequeñas unidades de laboratorio hasta hornos que contienen más de 60 toneladas. Aunque son muy rápidos, no suelen igualar la escala superior y la velocidad de fuerza bruta de los hornos de arco más grandes.

Control y Uniformidad de la Temperatura

El arco en un EAF crea un punto caliente intenso directamente debajo de los electrodos, lo que lleva a una distribución de temperatura menos uniforme en toda la masa fundida. El control preciso de la temperatura es más desafiante.

El campo magnético en un horno de inducción calienta y agita simultáneamente el baño fundido. Esta acción de agitación electromagnética crea una masa fundida excepcionalmente homogénea y uniforme, lo que permite un control estricto de la temperatura, a menudo dentro de +/- 5°C.

Limpieza Metalúrgica

La fusión por arco es un proceso inherentemente "sucio". Los electrodos de grafito se consumen, introduciendo carbono en la masa fundida. El proceso también genera una escoria significativa y permite una mayor interacción con la atmósfera, lo que puede introducir impurezas.

La fusión por inducción es un proceso mucho más limpio. No hay contacto con los electrodos ni combustión, lo que resulta en una mínima captura de carbono y contaminación por gases. Esto la convierte en la opción superior para producir metales de alta pureza, limpios y aleaciones complejas donde la química es crítica.

Comprendiendo las Ventajas y Desventajas y los Costos

Su decisión también debe sopesar las realidades financieras y operativas de cada tecnología.

Eficiencia Energética

Los hornos de inducción son más eficientes energéticamente. Debido a que el calor se genera directamente dentro del metal, se pierde menos energía en el entorno del horno. La eficiencia eléctrica a térmica puede superar el 75%.

Los hornos de arco sufren pérdidas térmicas significativas debido al arco abierto y al gran volumen de extracción de humos requerido. Su eficiencia es típicamente menor, a menudo en el rango del 60-70%.

Consumibles y Desgaste del Refractario

Un costo operativo importante para los hornos de arco es el consumo constante de costosos electrodos de grafito. Además, el calor intenso y localizado del arco es extremadamente duro para el revestimiento refractario, lo que lleva a un mantenimiento y reemplazo más frecuentes.

Los hornos de inducción no tienen electrodos, eliminando ese costo por completo. El perfil de calentamiento más uniforme también es más suave para el revestimiento refractario, lo que lleva a una vida útil más larga y menores costos de mantenimiento.

Impacto Ambiental y de Seguridad

Los hornos de arco son notoriamente ruidosos y generan una cantidad significativa de polvo, humos y emisiones, lo que requiere sistemas de control ambiental extensos y costosos (por ejemplo, filtros de mangas).

Los hornos de inducción son comparativamente silenciosos, producen un mínimo de humos y crean un ambiente de trabajo mucho más seguro y limpio.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la tecnología de fusión correcta consiste en alinear las capacidades del proceso con los requisitos de su producto y su modelo de negocio.

- Si su enfoque principal es la producción de acero a gran escala a partir de chatarra: La potencia bruta y la enorme capacidad de volumen de un Horno de Arco Eléctrico lo convierten en el estándar industrial inigualable.

- Si su enfoque principal es la producción de aleaciones especiales de alta calidad, acero inoxidable o metales preciosos: La limpieza, precisión y el estricto control químico de la fusión por inducción son innegociables.

- Si su enfoque principal es operar una fundición con diversas necesidades de metales y tamaños de lote: La flexibilidad, el menor costo de capital y la operación más limpia de los hornos de inducción ofrecen una ventaja significativa para las pequeñas y medianas empresas.

- Si su enfoque principal es minimizar el impacto ambiental y mejorar la seguridad en el lugar de trabajo: La fusión por inducción proporciona un proceso significativamente más limpio, silencioso y seguro por diseño.

Comprender estas diferencias fundamentales le permite seleccionar no solo un horno, sino una estrategia de fusión completa alineada con sus objetivos específicos de calidad, volumen y costo.

Tabla Resumen:

| Característica | Fusión por Arco | Fusión por Inducción |

|---|---|---|

| Fuente de Calor | Arco eléctrico de alta energía | Inducción electromagnética |

| Ideal Para | Fusión de chatarra de acero de alto volumen | Aleaciones especiales de alta pureza |

| Limpieza del Proceso | Menor (captura de carbono, escoria) | Mayor (contaminación mínima) |

| Control de Temperatura | Menos uniforme | Altamente uniforme (±5°C) |

| Entorno Operativo | Ruidoso, altas emisiones de humos/polvo | Silencioso, limpio y seguro |

¿Listo para elegir la solución de fusión adecuada para su laboratorio o fundición?

Ya sea que su prioridad sea la potencia de alto volumen de la fusión por arco o la precisión y pureza de la fusión por inducción, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades. Nuestra gama de hornos de laboratorio y producción está diseñada para ofrecer el rendimiento y la fiabilidad requeridos para sus metales y aleaciones específicos.

Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestra tecnología de fusión puede mejorar su eficiencia, la calidad de su producto y apoyar sus objetivos operativos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Cómo funciona un horno de fusión por inducción? Descubra el poder de la fusión de metales sin contacto y eficiente

- ¿Cuál es la diferencia entre el horno de inducción y el horno de arco eléctrico? Una guía sobre el refinado de gran volumen frente a la fusión de precisión

- ¿Cómo se calcula la potencia de un horno de inducción? Asegure un dimensionamiento preciso para un rendimiento óptimo

- ¿Cuáles son los diferentes tipos de horno de inducción? Elija el adecuado para sus necesidades de fusión

- ¿Cuál es la pérdida por fusión en el horno de inducción? Controle el rendimiento y la pérdida de energía para la rentabilidad

- ¿Cuál es la función de la cámara de vacío de arco eléctrico en el proceso ITT? Producción de polvo de titanio en un solo paso

- ¿Cómo se utiliza el calentamiento por inducción en la industria y los productos de consumo? Logre un calentamiento rápido, limpio y preciso

- ¿Cuáles son las aplicaciones comunes de un horno de fusión por inducción al vacío? Producción de metales de alta pureza para industrias exigentes