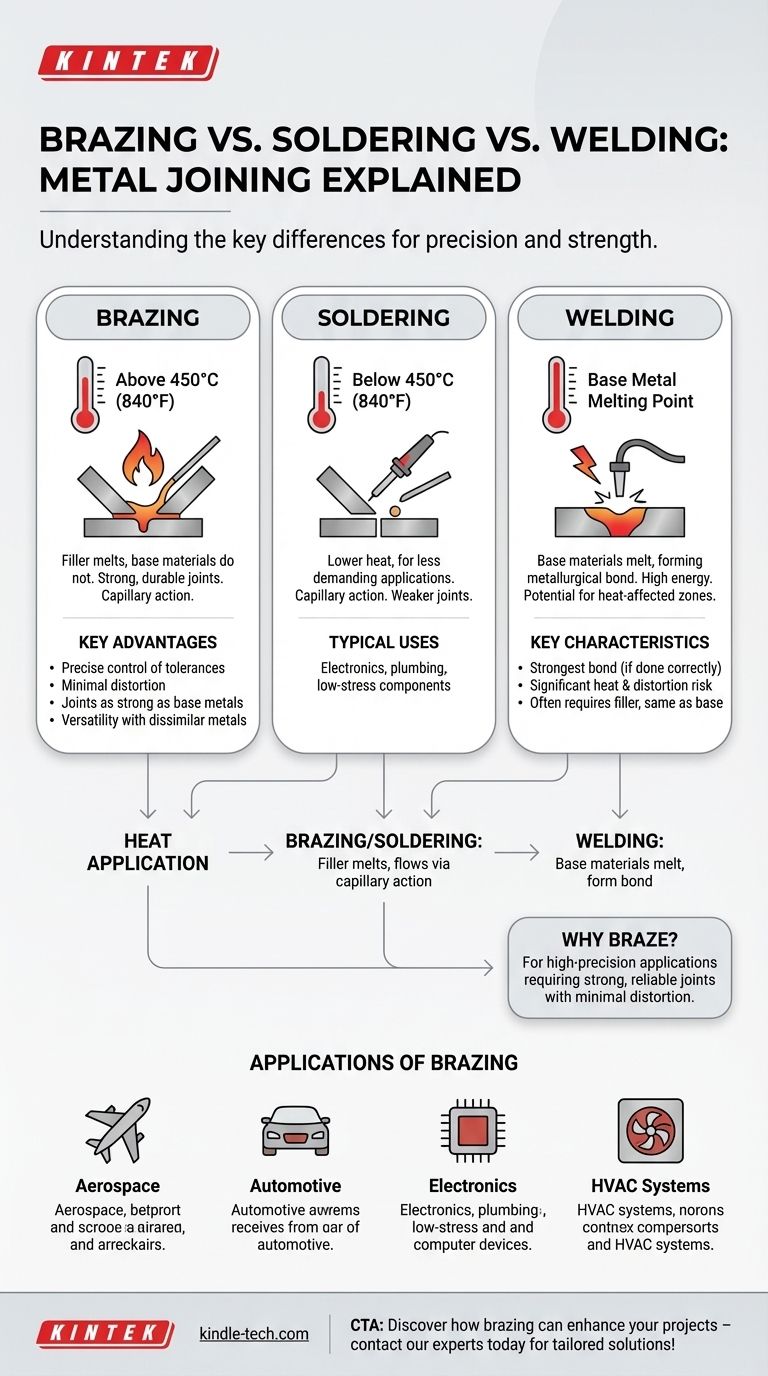

La soldadura fuerte (brazing) es un proceso de unión de metales que utiliza un metal de aporte con un punto de fusión superior a 450°C (840°F) para unir dos o más materiales base sin fundirlos. Se distingue de la soldadura blanda (soldering), que utiliza metales de aporte con puntos de fusión más bajos, y de la soldadura por fusión (welding), que implica fundir los materiales base. La soldadura fuerte ofrece ventajas como un control preciso de las tolerancias, mínima distorsión y uniones tan fuertes como los metales base, lo que la hace adecuada para aplicaciones de alta precisión. El proceso implica la acción capilar para distribuir el metal de aporte, creando uniones fuertes y duraderas. Comprender las diferencias entre soldadura fuerte (brazing), soldadura blanda (soldering) y soldadura por fusión (welding) ayuda a seleccionar el método de unión apropiado para aplicaciones específicas.

Puntos Clave Explicados:

-

Definición y Rango de Temperatura de la Soldadura Fuerte (Brazing):

- La soldadura fuerte es un proceso de unión de metales que utiliza un metal de aporte con un punto de fusión superior a 450°C (840°F). Esto la distingue de la soldadura blanda (soldering), que utiliza metales de aporte con puntos de fusión más bajos.

- El metal de aporte en la soldadura fuerte tiene un punto de fusión más bajo que los materiales base que se unen, asegurando que los materiales base no se fundan durante el proceso.

-

Comparación con la Soldadura Blanda (Soldering):

- La soldadura blanda utiliza metales de aporte con puntos de fusión inferiores a 450°C (840°F), lo que la hace adecuada para aplicaciones que requieren menos calor.

- Tanto la soldadura fuerte como la soldadura blanda se basan en la acción capilar para distribuir el metal de aporte, pero la soldadura fuerte crea uniones más resistentes debido al punto de fusión más alto y a los materiales de aporte más fuertes utilizados.

-

Comparación con la Soldadura por Fusión (Welding):

- La soldadura por fusión implica fundir los materiales base, a menudo con un material de aporte, para crear una unión metalúrgica. Este proceso requiere alta energía y puede resultar en zonas afectadas por el calor significativas.

- La soldadura fuerte, por otro lado, no funde los materiales base, lo que permite un control más preciso de las tolerancias y una mínima distorsión.

-

Ventajas de la Soldadura Fuerte (Brazing):

- Precisión y Mínima Distorsión: Dado que los materiales base no se funden, la soldadura fuerte permite un control preciso de las tolerancias y una mínima distorsión, lo que la hace ideal para aplicaciones de alta precisión.

- Resistencia de la Unión: Las uniones soldadas fuerte son tan resistentes como los metales base, proporcionando conexiones duraderas y fiables.

- Versatilidad: La soldadura fuerte puede unir metales disímiles y es adecuada para una amplia gama de aplicaciones, incluidas aquellas que requieren alta resistencia y precisión.

-

Proceso y Mecanismo:

- La soldadura fuerte implica calentar los materiales base y el metal de aporte a una temperatura superior al punto de fusión del aporte, pero inferior al punto de fusión de los materiales base.

- El metal de aporte es atraído hacia la unión por acción capilar, creando una unión fuerte a medida que se enfría y solidifica.

- Este proceso se puede realizar utilizando diversas fuentes de calor, incluidos sopletes, hornos y calentamiento por inducción.

-

Aplicaciones de la Soldadura Fuerte (Brazing):

- La soldadura fuerte se utiliza ampliamente en industrias que requieren uniones fuertes, precisas y duraderas, como la aeroespacial, la automotriz, la electrónica y los sistemas HVAC.

- Es particularmente útil para unir metales disímiles y crear ensamblajes complejos con mínima distorsión.

Al comprender estos puntos clave, los compradores de equipos y consumibles pueden tomar decisiones informadas sobre cuándo y cómo utilizar la soldadura fuerte, asegurando resultados óptimos para sus aplicaciones específicas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | El metal de aporte se funde por encima de 450°C (840°F), los materiales base permanecen sólidos. |

| Comparación con Soldering | La soldadura blanda utiliza puntos de fusión más bajos (<450°C), la soldadura fuerte crea uniones más resistentes. |

| Comparación con Welding | La soldadura por fusión funde los materiales base, la soldadura fuerte evita la fusión para una mínima distorsión. |

| Ventajas | Tolerancias precisas, mínima distorsión, uniones fuertes, versátil para metales disímiles. |

| Aplicaciones | Aeroespacial, automotriz, electrónica, HVAC y más. |

Descubra cómo la soldadura fuerte puede mejorar sus proyectos: contacte a nuestros expertos hoy mismo para soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización de vacío de grafito vertical grande

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Por qué se utiliza el gas hidrógeno en los hornos de recocido? Para una pureza superficial superior y tiempos de ciclo más rápidos

- ¿Por qué es necesario colocar un horno de alta temperatura dentro de una caja de guantes con atmósfera de argón para la preparación de FLiNaK?

- ¿Cuáles son las ventajas del proceso de usar una atmósfera de hidrógeno? Desbloquee resultados de recocido más rápidos y brillantes

- ¿Qué es un horno de nitrógeno? Guía esencial para el procesamiento térmico sin oxidación

- ¿Qué es la atmósfera de recocido? Proteja su metal de la oxidación y la descarburación

- ¿Qué papel juegan los hornos de alto vacío o de atmósfera en el recocido de metales? Mejora del rendimiento y la pureza del material

- ¿Cuáles son los beneficios del proceso de sinterización atmosférica para el SiC? Garantizando la integridad estructural en descomponedores de H2SO4

- ¿Cuál es el entorno de cocción preferido para piezas de acero inoxidable de alto volumen y bajo carbono? Optimizar MIM y Prensado