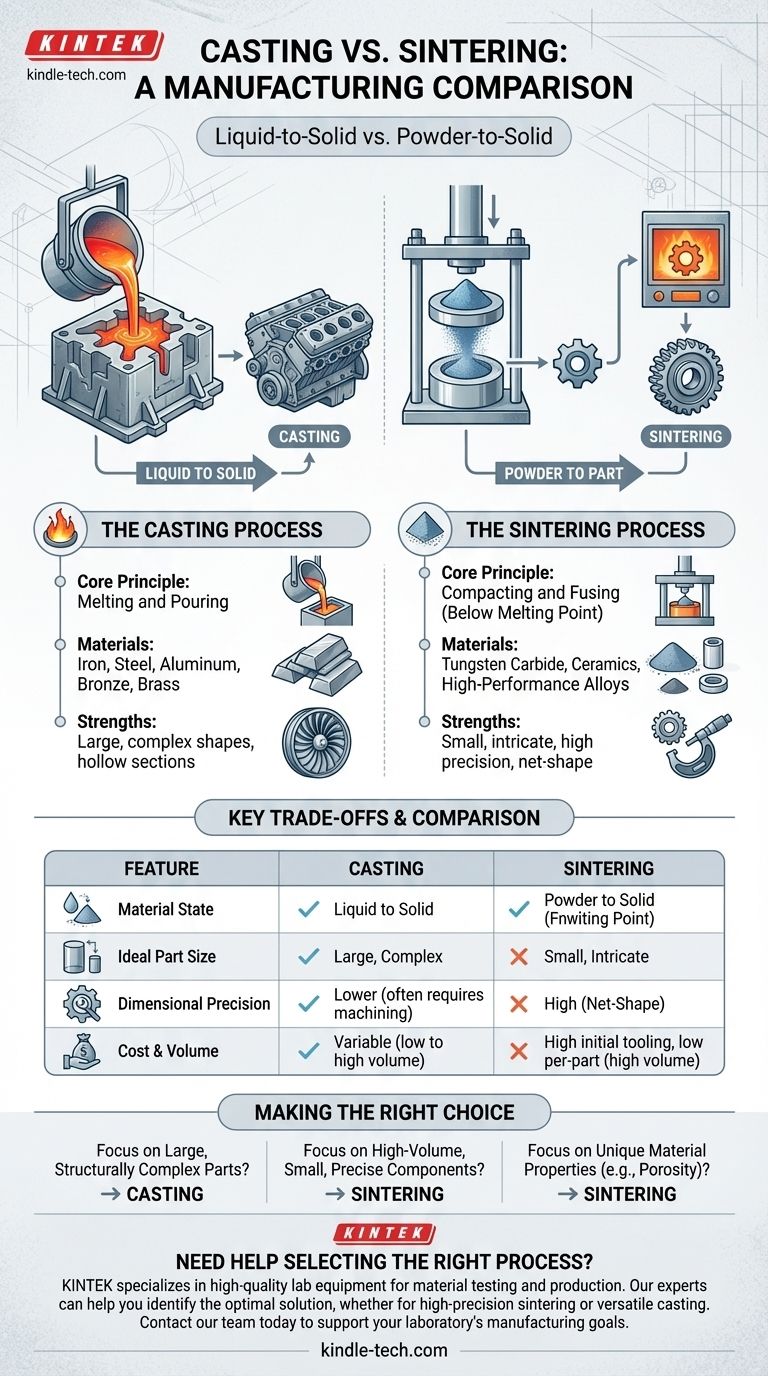

A un nivel fundamental, la diferencia entre la fundición y la sinterización radica en el estado del material durante la fabricación. La fundición implica derretir completamente un material hasta un estado líquido y verterlo en un molde para que se solidifique. Por el contrario, la sinterización comienza con un material en su forma de polvo, lo comprime y luego lo calienta por debajo de su punto de fusión hasta que las partículas se fusionan en un objeto sólido.

La distinción principal es una de transformación: la fundición es un proceso de líquido a sólido ideal para formas grandes y complejas, mientras que la sinterización es un proceso de polvo a sólido que sobresale en la creación de piezas pequeñas y de alta precisión con propiedades de material únicas.

El proceso de fundición: de líquido a sólido

La fundición es uno de los métodos de fabricación más antiguos y versátiles. Se basa en el principio simple de cambiar la fase de un material de sólido a líquido y de nuevo a sólido dentro de un recipiente con forma.

El principio fundamental: fusión y vertido

El proceso comienza calentando un metal u otro material muy por encima de su punto de fusión hasta que se convierte en un líquido completamente fundido. Este líquido se vierte luego en un molde, que contiene una cavidad hueca de la forma deseada. A medida que el material se enfría, se solidifica, tomando la forma del molde antes de ser expulsado o desmoldado.

Materiales y aplicaciones comunes

La fundición es compatible con una amplia gama de metales, incluyendo hierro, acero, aluminio, bronce y latón. Esta versatilidad la hace adecuada para producir desde enormes bloques de motor y bastidores de maquinaria industrial hasta intrincadas joyas y accesorios de tuberías.

Ventajas de la fundición

La principal ventaja de la fundición es su capacidad para crear piezas muy grandes y geométricamente complejas, incluidas aquellas con secciones huecas o intrincados conductos internos. Ciertos métodos de fundición, como la fundición en arena, tienen costos de herramientas relativamente bajos, lo que los hace económicos para prototipos y series de producción de bajo volumen.

El proceso de sinterización: de polvo a pieza

La sinterización, un proceso clave en la metalurgia de polvos, crea objetos sólidos a partir de polvos sin fundir nunca el material primario. Utiliza una combinación de presión y calor para unir las partículas.

El principio fundamental: compactación y fusión

Primero, se coloca un polvo fino de un material específico (o una mezcla de materiales) en una matriz y se compacta bajo una presión inmensa para formar una "pieza en verde". Esta pieza es frágil pero mantiene su forma. Luego se coloca en un horno de atmósfera controlada y se calienta a una temperatura alta, pero crucialmente, una que permanece por debajo del punto de fusión del material. A esta temperatura, se produce la difusión atómica, soldando las partículas y creando un componente sólido y fuerte.

Materiales y aplicaciones comunes

La sinterización se utiliza para materiales difíciles de fundir o mecanizar, como el carburo de tungsteno, la cerámica y ciertas aleaciones de alto rendimiento. También se utiliza para crear componentes únicos como cojinetes de bronce porosos (que pueden impregnarse con aceite) y piezas automotrices de alto volumen como engranajes de transmisión y levas de árbol de levas.

Ventajas de la sinterización

La sinterización sobresale en la producción de piezas pequeñas e intrincadas con una muy alta precisión dimensional. Debido a que las piezas a menudo salen del horno en su forma final (o "forma neta"), elimina la necesidad de un costoso mecanizado secundario. Este proceso también minimiza el desperdicio de material y permite la creación de compuestos y aleaciones únicos imposibles de formar mediante la fusión.

Comprendiendo las principales compensaciones

Elegir entre fundición y sinterización requiere una comprensión clara de los objetivos del proyecto en cuanto a tamaño, precisión, material y costo.

Tamaño y complejidad

La fundición es el método preferido para componentes grandes. Prácticamente no hay límite superior para el tamaño de una pieza fundida. También puede producir geometrías internas complejas que son imposibles de lograr mediante la compactación de polvo.

La sinterización, por otro lado, se limita a piezas más pequeñas. La presión requerida para compactar el polvo de manera uniforme restringe el tamaño y el grosor factibles del componente final.

Precisión y acabado

Las piezas sinterizadas son reconocidas por su alta precisión y excelente acabado superficial, a menudo sin requerir post-procesamiento. Se consideran un proceso de fabricación de forma neta.

Las piezas fundidas suelen tener superficies más rugosas y menor precisión dimensional. Casi siempre requieren operaciones de mecanizado secundarias para cumplir con tolerancias estrictas, lo que añade tiempo y costo al ciclo de producción.

Propiedades del material

La fundición produce piezas completamente densas e isotrópicas, lo que significa que sus propiedades mecánicas son las mismas en todas las direcciones.

Las piezas sinterizadas casi siempre retienen cierto nivel de porosidad. Si bien esto puede ser una desventaja para aplicaciones que requieren la máxima resistencia, también puede ser una característica clave del diseño, como se ve en los cojinetes o filtros autolubricantes.

Costo y volumen

La sinterización implica altos costos iniciales de herramientas para las matrices, pero el proceso automatizado conduce a costos por pieza muy bajos en volúmenes de producción altos.

Los métodos de fundición varían. La fundición en arena puede ser muy económica para piezas únicas, mientras que la fundición a la cera perdida y la fundición a presión tienen costos de herramientas más altos pero son adecuadas para volúmenes medios a altos.

Tomando la decisión correcta para su objetivo

Su decisión depende en última instancia de los requisitos específicos del componente que necesita producir.

- Si su enfoque principal son piezas grandes y estructuralmente complejas como un colector de motor: La fundición es casi siempre el método más viable y rentable.

- Si su enfoque principal es la producción de alto volumen de componentes pequeños y precisos como engranajes de transmisión: La sinterización ofrece una precisión dimensional superior y costos por pieza más bajos una vez que se establecen las herramientas.

- Si su enfoque principal son propiedades de material únicas, como porosidad controlada o la combinación de materiales que no se alean: La sinterización proporciona capacidades que son simplemente imposibles con la fundición tradicional.

Comprender estas diferencias fundamentales le permite seleccionar la ruta de fabricación que mejor se alinee con su intención de diseño, presupuesto y requisitos de rendimiento.

Tabla resumen:

| Característica | Fundición | Sinterización |

|---|---|---|

| Estado del material | Líquido a sólido | Polvo a sólido |

| Tamaño ideal de la pieza | Grande, compleja | Pequeña, intrincada |

| Precisión dimensional | Menor (a menudo requiere mecanizado) | Alta (forma neta) |

| Ventaja clave | Geometrías complejas, piezas grandes | Alta precisión, mínimo desperdicio, materiales únicos |

| Materiales típicos | Hierro, acero, aluminio, latón | Carburo de tungsteno, cerámica, aleaciones |

¿Necesita ayuda para seleccionar el proceso adecuado para sus componentes?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para pruebas y producción de materiales. Ya sea que su proyecto requiera las capacidades de alta precisión de la sinterización o la versatilidad de la fundición, nuestros expertos pueden ayudarlo a identificar la solución óptima.

Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar los objetivos de fabricación e I+D de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso