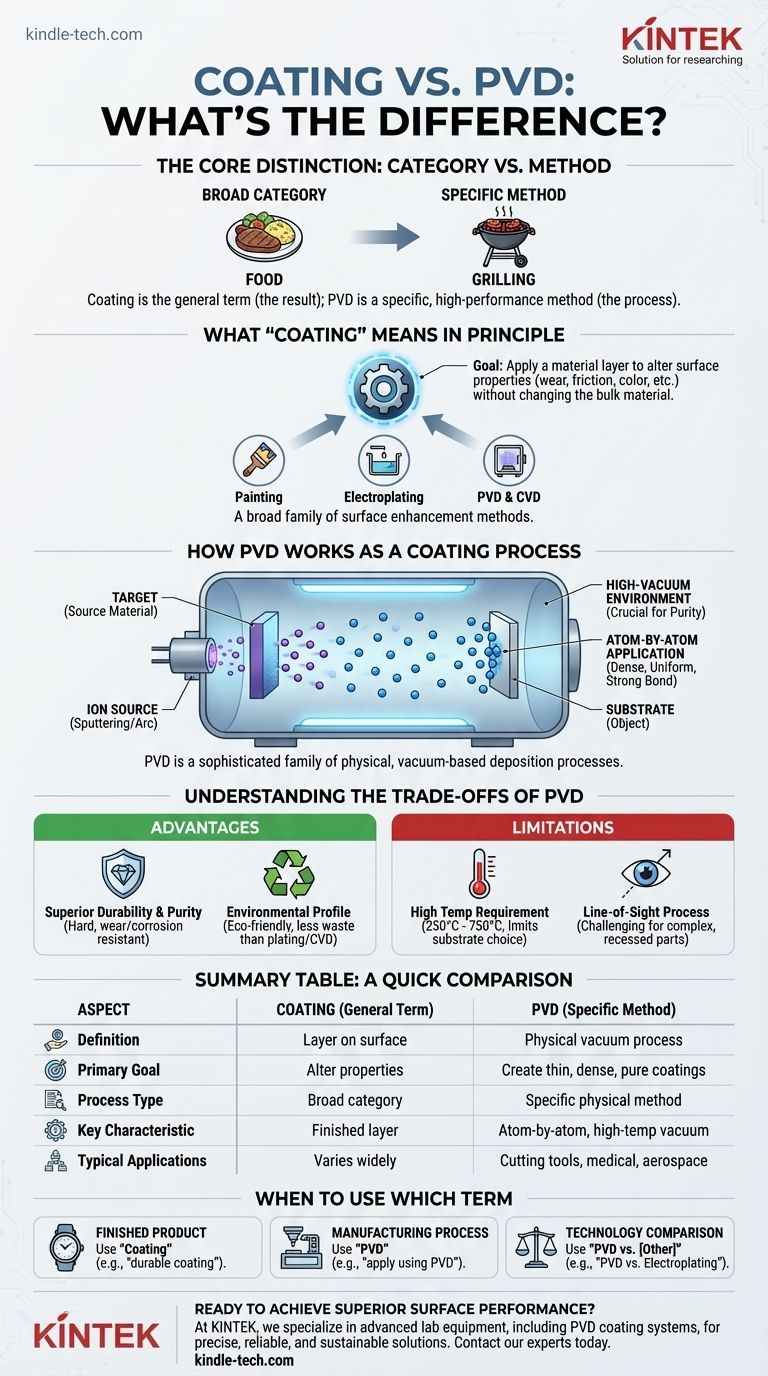

En pocas palabras, recubrimiento es el término general para aplicar una nueva capa a la superficie de un material, mientras que la Deposición Física de Vapor (PVD) es un método específico y de alto rendimiento utilizado para aplicar ese recubrimiento. "Recubrimiento" es el resultado; PVD es uno de los procesos principales para lograrlo. Piense en ello como la diferencia entre la categoría amplia de "alimentos" y la técnica de cocción específica de "asar a la parrilla".

La distinción central es una de categoría versus método. "Recubrimiento" describe el objetivo de agregar una capa superficial funcional a un objeto. PVD describe un proceso específico basado en el vacío que transfiere físicamente ese material de recubrimiento átomo por átomo desde una fuente sólida hacia el objeto.

Qué significa "Recubrimiento" en principio

Un recubrimiento es cualquier capa de material, gruesa o delgada, aplicada a la superficie de un objeto, a menudo llamado sustrato. El objetivo es cambiar las propiedades superficiales sin alterar el material base subyacente del objeto.

Una categoría amplia de mejora superficial

El recubrimiento es un concepto fundamental en la ciencia de los materiales y la fabricación. Implica depositar una película o capa de un nuevo material sobre un sustrato.

Esto se distingue del modificación superficial, como el tratamiento térmico, que cambia la química superficial existente en lugar de agregar una nueva capa.

El objetivo principal: alterar propiedades

Los recubrimientos se aplican por razones funcionales. Esto puede incluir mejorar la resistencia al desgaste, reducir la fricción, prevenir la corrosión, cambiar la apariencia o el color, o alterar las propiedades ópticas y eléctricas.

Existen muchos métodos

Hay innumerables formas de aplicar un recubrimiento. Estas varían desde métodos simples como la pintura hasta procesos industriales como la galvanoplastia, la deposición química de vapor (CVD) y, por supuesto, el PVD.

Cómo funciona el PVD como proceso de recubrimiento

La Deposición Física de Vapor no es una acción única, sino una familia de procesos de recubrimiento sofisticados que comparten un principio común. Es apreciado por crear recubrimientos excepcionalmente delgados, duraderos y puros.

El principio central: deposición física

Lo "Físico" en PVD es el diferenciador clave. El proceso comienza con una fuente de material sólido (como titanio o cromo), conocido como "blanco".

En una cámara de alto vacío, este blanco se vaporiza en una nube de átomos o moléculas utilizando un método físico como el bombardeo de iones de alta energía (pulverización catódica) o un potente arco eléctrico.

El entorno de vacío es crucial

Todo el proceso ocurre dentro de una cámara de vacío. Este entorno prístino es fundamental porque elimina el aire y otras partículas que podrían contaminar el recubrimiento e interferir con el proceso.

Aplicación átomo por átomo

El material vaporizado viaja a través del vacío y se condensa en la superficie del objeto objetivo. Esta deposición ocurre un átomo a la vez, creando una capa extremadamente densa, uniforme y fuertemente unida.

Se pueden introducir gases reactivos como el nitrógeno en la cámara para reaccionar con el vapor metálico, formando compuestos cerámicos (como el nitruro de titanio) directamente sobre la superficie.

Comprender las compensaciones del PVD

Aunque es potente, el PVD es una herramienta específica con su propio conjunto de requisitos operativos y limitaciones. Comprender estas compensaciones es crucial para tomar decisiones de ingeniería informadas.

Ventaja: durabilidad y pureza superiores

Los recubrimientos PVD son excepcionalmente duros y altamente resistentes al desgaste, la corrosión y las altas temperaturas. Debido a que la unión se forma a nivel atómico, el recubrimiento es casi imposible de eliminar.

Ventaja: perfil ambiental

En comparación con los métodos de recubrimiento tradicionales como la galvanoplastia o la deposición química de vapor (CVD), el PVD se considera ampliamente como una tecnología "verde" más respetuosa con el medio ambiente, ya que produce menos residuos peligrosos.

Limitación: requisito de alta temperatura

El proceso PVD debe realizarse a altas temperaturas, a menudo entre 250 °C y 750 °C (480 °F y 1380 °F). Esto lo hace inadecuado para sustratos que no pueden soportar dicho calor, como muchos plásticos o aleaciones de bajo punto de fusión.

Limitación: proceso de línea de visión

Generalmente, el PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar lograr un recubrimiento uniforme en piezas complejas con huecos profundos o canales internos.

Cómo aplicar esto a su objetivo

Usar estos términos correctamente depende totalmente de su contexto y de lo que necesite comunicar.

- Si su enfoque principal es describir un producto terminado: Se referiría al resultado. Por ejemplo: "Este reloj tiene un duradero recubrimiento de nitruro de titanio resistente a los arañazos".

- Si su enfoque principal es especificar un proceso de fabricación: Nombraría el método. Por ejemplo: "Para lograr la dureza deseada, aplique el recubrimiento utilizando PVD".

- Si su enfoque principal es comparar tecnologías: Evaluaría el PVD frente a otros métodos de recubrimiento. Por ejemplo: "Estamos evaluando el PVD frente a la galvanoplastia por su durabilidad e impacto ambiental".

En última instancia, reconocer que el PVD es un método específico dentro de la categoría más amplia de recubrimiento le permite expresarse con mayor precisión y claridad.

Tabla de resumen:

| Aspecto | Recubrimiento (Término general) | PVD (Método específico) |

|---|---|---|

| Definición | Una capa aplicada a la superficie de un sustrato | Un proceso de deposición física de vapor en un vacío |

| Objetivo principal | Alterar propiedades superficiales (desgaste, corrosión, apariencia) | Crear recubrimientos delgados, densos, duraderos y puros |

| Tipo de proceso | Categoría amplia (pintura, galvanoplastia, PVD, CVD) | Método físico específico (pulverización catódica, evaporación por arco) |

| Característica clave | La capa o película terminada | Deposición átomo por átomo en un vacío de alta temperatura |

| Aplicaciones típicas | Varía ampliamente según el método | Herramientas de corte, dispositivos médicos, relojes, componentes aeroespaciales |

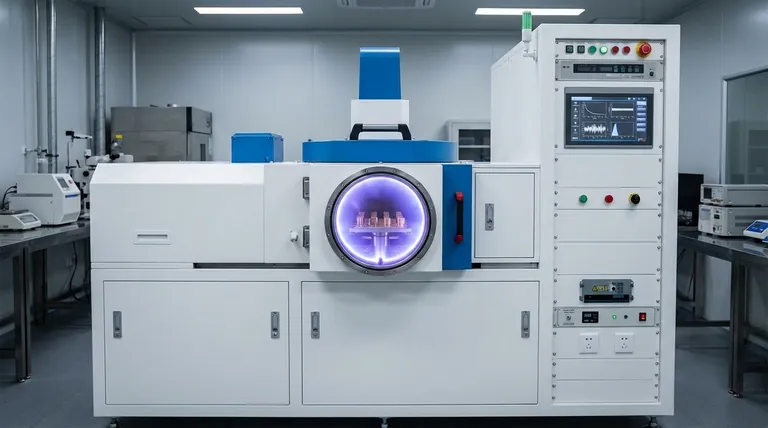

¿Listo para lograr un rendimiento superficial superior para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de recubrimiento PVD, para ayudarle a crear capas superficiales duraderas y de alta pureza para sus aplicaciones más exigentes. Nuestras soluciones están diseñadas para la precisión, la fiabilidad y la sostenibilidad ambiental.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a seleccionar la tecnología de recubrimiento adecuada para sus objetivos específicos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma