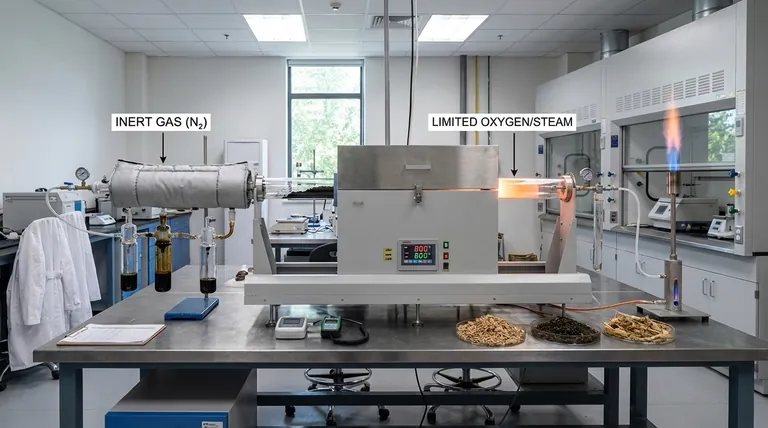

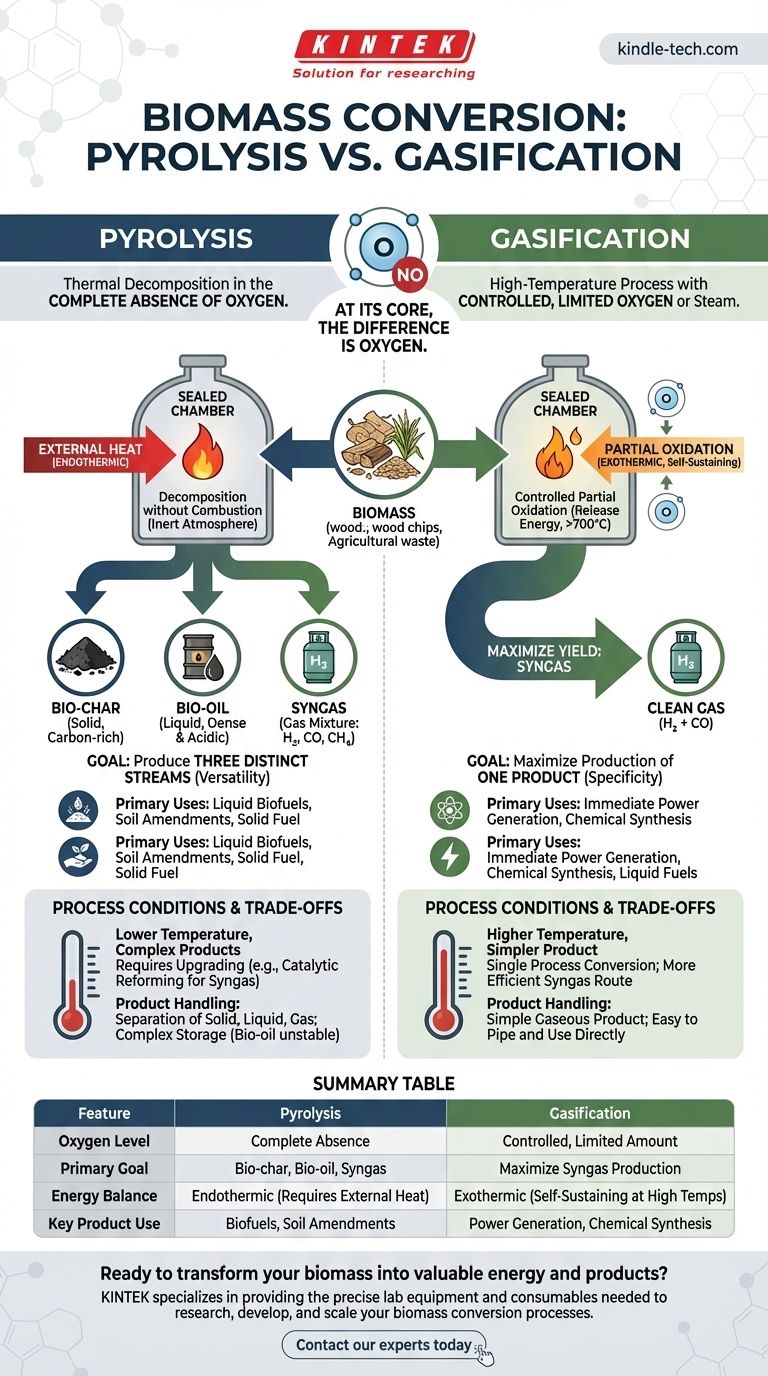

En esencia, la diferencia es el oxígeno. La pirólisis es la descomposición térmica de la biomasa en la ausencia total de oxígeno, descomponiéndola en productos sólidos, líquidos y gaseosos. La gasificación, por el contrario, es un proceso a alta temperatura que utiliza una cantidad controlada y limitada de oxígeno o vapor para convertir casi por completo la biomasa en un gas combustible llamado gas de síntesis (syngas).

La elección entre pirólisis y gasificación no se trata de cuál es "mejor", sino de lo que se quiere crear. La pirólisis produce tres productos distintos: biocarbón, bioaceite y gas, mientras que la gasificación está diseñada específicamente para maximizar el rendimiento de un producto: el gas de síntesis.

El factor decisivo: el papel del agente oxidante

La presencia o ausencia de un agente oxidante (como el oxígeno o el vapor) es la variable más importante que distingue estos dos procesos. Cambia fundamentalmente la química, el balance energético y el resultado final.

Pirólisis: Descomposición en atmósfera inerte

La pirólisis es esencialmente "cocinar" biomasa en un recipiente cerrado sin aire. Debido a que no hay oxígeno, el material no se combustiona.

En cambio, el calor descompone las complejas cadenas de hidrocarburos en una mezcla de moléculas más pequeñas. Este proceso es principalmente endotérmico, lo que significa que requiere una fuente de calor externa continua para impulsar la reacción.

Gasificación: Oxidación parcial controlada

La gasificación introduce intencionadamente una pequeña cantidad de agente oxidante, pero no suficiente para una combustión completa (quema).

Esto desencadena una serie de reacciones químicas que convierten la biomasa en gas. Esta oxidación parcial es exotérmica, liberando energía que ayuda a mantener las temperaturas muy altas (>700°C) necesarias para el proceso, haciéndolo más autosostenible que la pirólisis.

Un cuento de dos productos: versatilidad frente a especificidad

Los diferentes entornos químicos de la pirólisis y la gasificación conducen a listas de productos muy diferentes. Esta es la distinción práctica más crítica al elegir una tecnología.

Los productos de la pirólisis

La pirólisis descompone la biomasa en tres corrientes valiosas y distintas:

- Biocarbón (Bio-char): Un material sólido y rico en carbono similar al carbón vegetal. Se puede utilizar como enmienda para el suelo o como combustible sólido.

- Bioaceite (Aceite de pirólisis): Un líquido denso y ácido compuesto de alquitranes, vinagre de madera y otros compuestos orgánicos. Requiere una mejora significativa para utilizarse como combustible para el transporte.

- Gas de síntesis (Syngas): Una mezcla de gases combustibles como hidrógeno (H₂), monóxido de carbono (CO) y metano (CH₄).

El objetivo de la gasificación

El objetivo principal de la gasificación es maximizar la producción de una cosa: gas de síntesis.

Esta mezcla de hidrógeno y monóxido de carbono es un combustible limpio y flexible. Se puede quemar directamente en un motor de gas para generar electricidad o utilizarse como bloque de construcción químico para sintetizar combustibles líquidos y otros productos químicos de alto valor.

Comprensión de las compensaciones y las condiciones del proceso

Aunque ambos procesos pueden utilizar materias primas similares —como astillas de madera, residuos agrícolas o incluso residuos sólidos municipales—, sus condiciones de funcionamiento y la complejidad de los productos crean compensaciones importantes.

Temperatura y complejidad del proceso

La gasificación requiere temperaturas significativamente más altas que la pirólisis para garantizar la conversión completa de alquitranes e hidrocarburos en un gas de síntesis limpio.

Los productos de la pirólisis, especialmente el bioaceite, son complejos y a menudo requieren un paso adicional y energéticamente intensivo llamado reforma catalítica si el objetivo es convertirlos en una mezcla de gas de síntesis limpia. La gasificación tiene como objetivo lograr esta conversión en un solo proceso.

Manejo y mejora de productos

La gasificación proporciona un producto gaseoso relativamente simple que es fácil de canalizar y usar directamente.

La pirólisis, por otro lado, produce productos en los tres estados (sólido, líquido, gas) que deben separarse y manipularse de manera diferente. El bioaceite líquido, en particular, puede ser corrosivo e inestable, lo que requiere un almacenamiento especializado y un procesamiento posterior significativo para convertirse en un combustible utilizable.

Tomar la decisión correcta para su objetivo

Su decisión entre pirólisis y gasificación debe estar impulsada enteramente por el producto final y la aplicación deseada.

- Si su enfoque principal es producir biocombustibles líquidos o enmiendas sólidas para el suelo: La pirólisis es la única opción, ya que produce de forma única bioaceite almacenable y biocarbón valioso.

- Si su enfoque principal es generar un gas combustible limpio para la generación de energía inmediata o la síntesis química: La gasificación es la vía más directa y eficiente para producir un alto volumen de gas de síntesis de calidad.

- Si su enfoque principal es crear múltiples y diversas corrientes de productos a partir de una sola materia prima: La pirólisis ofrece una flexibilidad inigualable con su producción simultánea de productos sólidos, líquidos y gaseosos.

En última instancia, comprender esta diferencia fundamental entre la descomposición térmica y la oxidación controlada es la clave para desbloquear todo el potencial de la biomasa como recurso sostenible.

Tabla resumen:

| Característica | Pirólisis | Gasificación |

|---|---|---|

| Nivel de oxígeno | Ausencia total | Cantidad controlada y limitada |

| Objetivo principal | Producir biocarbón, bioaceite y gas de síntesis | Maximizar la producción de gas de síntesis |

| Balance energético | Endotérmico (requiere calor externo) | Exotérmico (autosostenible a altas temperaturas) |

| Uso principal del producto | Biocombustibles líquidos, enmiendas sólidas para el suelo | Generación de energía inmediata, síntesis química |

¿Listo para transformar su biomasa en energía y productos valiosos?

La elección entre pirólisis y gasificación es fundamental para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para investigar, desarrollar y escalar sus procesos de conversión de biomasa.

Ya sea que se centre en los productos versátiles de la pirólisis o en el eficiente gas de síntesis de la gasificación, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados óptimos.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de conversión de biomasa y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica