A un nivel fundamental, la diferencia radica en la fuente de energía y el proceso físico que desencadena. El Sinterizado Selectivo por Láser (SLS) utiliza un láser de precisión para calentar las partículas de polvo justo por debajo de su punto de fusión, uniéndolas. En contraste, la Fusión por Haz de Electrones (EBM) utiliza un potente haz de electrones para fundir completamente el polvo, creando una piscina totalmente líquida que se solidifica.

La elección entre SLS y EBM es una decisión estratégica entre la versatilidad de materiales del sinterizado, que destaca con polímeros, y la potencia especializada de la fusión completa, que produce piezas metálicas de alta resistencia y totalmente densas para las aplicaciones más exigentes.

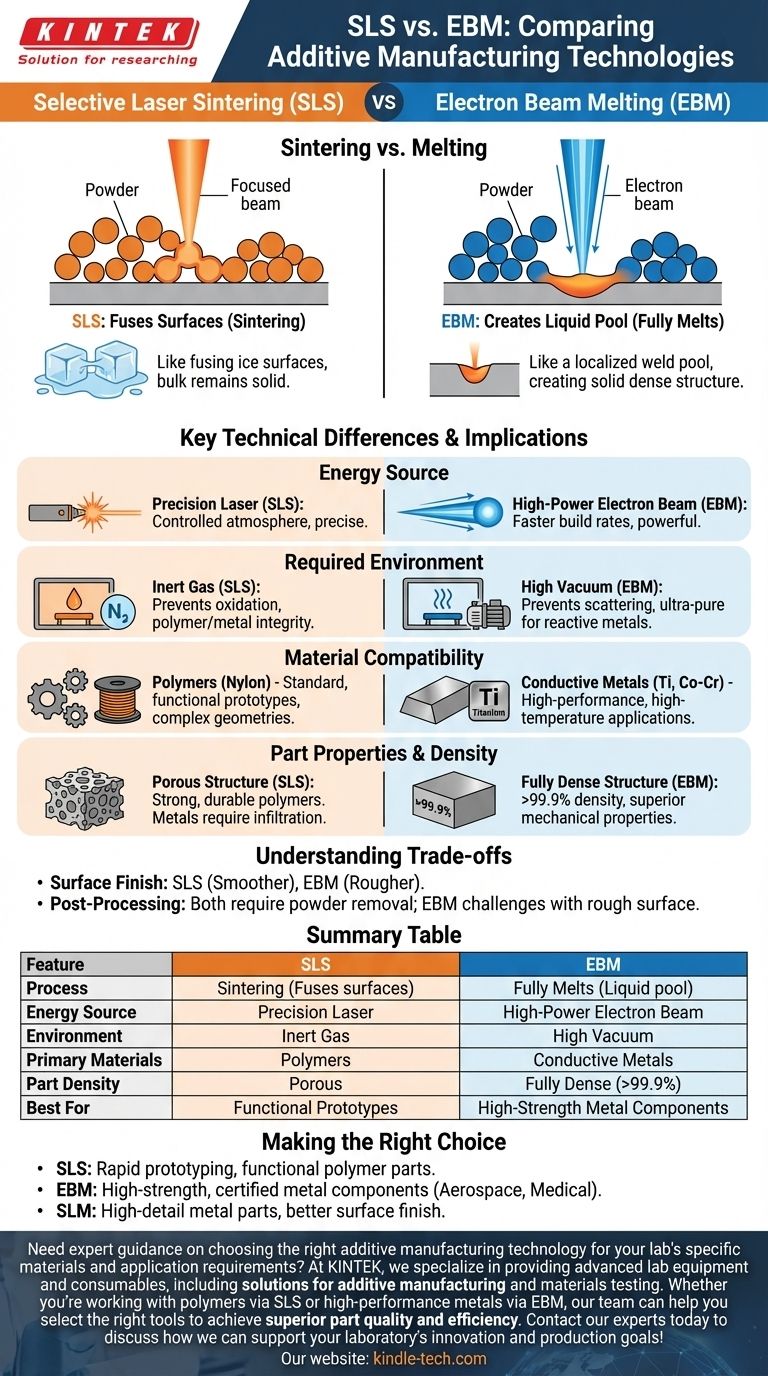

La Distinción Fundamental: Sinterizado vs. Fusión

Los términos "sinterizado" y "fusión" definen el núcleo de cada tecnología. Aunque ambas construyen piezas capa por capa a partir de un lecho de polvo, la forma en que unen ese polvo determina el resultado final.

El Proceso de Sinterizado (SLS)

En el sinterizado, el láser proporciona la energía justa para fusionar las superficies exteriores de las partículas de polvo. El material no se vuelve completamente líquido.

Piense en ello como fusionar dos cubitos de hielo calentando sus superficies lo suficiente como para crear una fina capa de agua que luego se vuelve a congelar, uniéndolos. La mayor parte del hielo permanece sólida. Este proceso es muy eficaz para polímeros como el nailon y también se puede utilizar para algunos metales.

El Proceso de Fusión (EBM)

La fusión, tal como la realiza la EBM, implica calentar el material mucho más allá de su punto de fusión hasta que cambia de estado de sólido a un líquido completo.

Esto es más parecido a crear una pequeña piscina de soldadura localizada. El haz de electrones de alta energía licúa completamente el polvo metálico en un área específica, que luego se enfría y solidifica en una estructura sólida y densa. Este método se utiliza exclusivamente para metales conductores.

Diferencias Técnicas Clave y Sus Implicaciones

La elección de la fuente de energía —luz versus electrones— crea una cascada de diferencias que afectan todo, desde el entorno de la máquina hasta las propiedades de la pieza final.

Fuente de Energía: Láser vs. Haz de Electrones

Un láser (SLS) es un haz de luz enfocado. Es preciso y entrega energía de manera efectiva en una atmósfera controlada.

Un haz de electrones (EBM) es una corriente de partículas cargadas. Es significativamente más potente que los láseres típicamente utilizados en SLS, lo que permite velocidades de construcción más rápidas. Sin embargo, los electrones se dispersan fácilmente por las moléculas de aire, lo que requiere un entorno especial.

Entorno Requerido: Gas Inerte vs. Vacío

Las máquinas SLS operan en una cámara llena de un gas inerte, típicamente nitrógeno. Esto evita que el polímero o polvo metálico calentado se oxide, lo que comprometería la integridad de la pieza.

Las máquinas EBM requieren un alto vacío. Este vacío cumple dos propósitos: evita que el haz de electrones se disperse y crea un entorno ultrapuro que protege los metales altamente reactivos (como el titanio) de la contaminación, lo que resulta en propiedades de material superiores.

Compatibilidad de Materiales

SLS es el estándar de la industria para polímeros, particularmente nailons, lo que lo convierte en una opción ideal para prototipos funcionales y piezas de uso final con geometrías complejas. Aunque existe SLS de metal, es menos común.

EBM es exclusivamente para metales conductores. Destaca con materiales de alto rendimiento y alta temperatura como las aleaciones de titanio y cobalto-cromo, que son difíciles de procesar con otros métodos.

Propiedades de la Pieza y Densidad

Las piezas EBM son totalmente densas (más del 99.9%) y a menudo tienen propiedades mecánicas superiores a las de las piezas fundidas o incluso forjadas. El entorno de vacío resulta en un material extremadamente puro con bajo estrés residual.

Las piezas SLS hechas de polímeros son fuertes y duraderas para muchas aplicaciones. Las piezas metálicas fabricadas mediante sinterizado son inherentemente más porosas que las piezas fundidas y pueden requerir un paso de infiltración secundario para lograr la densidad total y la máxima resistencia.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es universalmente mejor; están optimizadas para diferentes resultados. Comprender sus limitaciones es fundamental para tomar una decisión informada.

El Costo de un Vacío

La cámara de vacío en un sistema EBM es una ventaja clave para la pureza del material, pero también añade complejidad y tiempo de ciclo. La máquina debe bombear hasta alcanzar el vacío antes de una construcción y enfriarse significativamente antes de que las piezas puedan retirarse, lo que prolonga el tiempo total del proceso.

Precisión y Acabado Superficial

Debido a su alta potencia y mayor tamaño de punto de haz, EBM es generalmente más rápido pero produce piezas con un acabado superficial más rugoso. SLS típicamente ofrece una resolución de características más fina y una superficie "tal como se construye" más lisa.

Demandas de Post-Procesamiento

Ambas tecnologías requieren la eliminación del polvo suelto una vez completada la construcción. La superficie más rugosa de EBM puede hacer que la eliminación del polvo sea más desafiante. Las piezas EBM a menudo se mecanizan o pulen para superficies críticas, mientras que las piezas de polímero SLS a menudo se granallan o tiñen.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar la tecnología correcta requiere alinear sus fortalezas con los requisitos no negociables de su proyecto.

- Si su enfoque principal es el prototipado rápido o la producción de piezas de polímero funcionales: SLS es la elección definitiva por sus opciones de materiales (especialmente nailons) y su capacidad para crear geometrías complejas sin estructuras de soporte dedicadas.

- Si su enfoque principal es la producción de componentes metálicos de alta resistencia y certificados para uso aeroespacial o médico: EBM es la tecnología superior, entregando piezas totalmente densas y de baja tensión en materiales como el titanio con propiedades que cumplen con los rigurosos estándares de la industria.

- Si su enfoque principal son piezas metálicas de alto detalle con un buen acabado superficial: También debería considerar la Fusión Selectiva por Láser (SLM), una tecnología relacionada que utiliza un láser para fundir completamente el polvo metálico, a menudo proporcionando una resolución más fina que EBM.

En última instancia, comprender el proceso fundamental —fusionar las superficies de las partículas versus crear una piscina líquida completa— es la clave para seleccionar la tecnología que mejor se adapte a sus necesidades de material y requisitos de rendimiento.

Tabla Resumen:

| Característica | Sinterizado Selectivo por Láser (SLS) | Fusión por Haz de Electrones (EBM) |

|---|---|---|

| Proceso | Sinteriza partículas de polvo (fusiona superficies) | Funde completamente el polvo (crea una piscina líquida) |

| Fuente de Energía | Láser de Precisión | Haz de Electrones de Alta Potencia |

| Entorno | Gas Inerte (Nitrógeno) | Alto Vacío |

| Materiales Principales | Polímeros (Nailon), Algunos Metales | Metales Conductores (Titanio, Cobalto-Cromo) |

| Densidad de la Pieza | Porosa (puede requerir infiltración) | Totalmente Densa (>99.9%) |

| Mejor Para | Prototipos Funcionales, Piezas de Polímero Complejas | Componentes Metálicos de Alta Resistencia (Aeroespacial, Médico) |

¿Necesita orientación experta para elegir la tecnología de fabricación aditiva adecuada para los materiales y requisitos de aplicación específicos de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para fabricación aditiva y pruebas de materiales. Ya sea que trabaje con polímeros mediante SLS o metales de alto rendimiento mediante EBM, nuestro equipo puede ayudarle a seleccionar las herramientas adecuadas para lograr una calidad de pieza y una eficiencia superiores.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar los objetivos de innovación y producción de su laboratorio.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la función de los autoclaves de laboratorio en la investigación de SCWR? Predicción de la compatibilidad de materiales y la cinética de la corrosión

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato

- ¿Qué papel juegan las autoclaves de laboratorio en la extracción de pectina? Optimizar el rendimiento de prebióticos de biomasa de cítricos y manzanas

- ¿Cuál es la necesidad de usar un autoclave para el pretratamiento del medio de cultivo? Asegure pruebas precisas de Ag2O/TiO2

- ¿Cuál es la función principal de un autoclave de laboratorio en el pretratamiento de residuos plásticos médicos para combustible líquido?