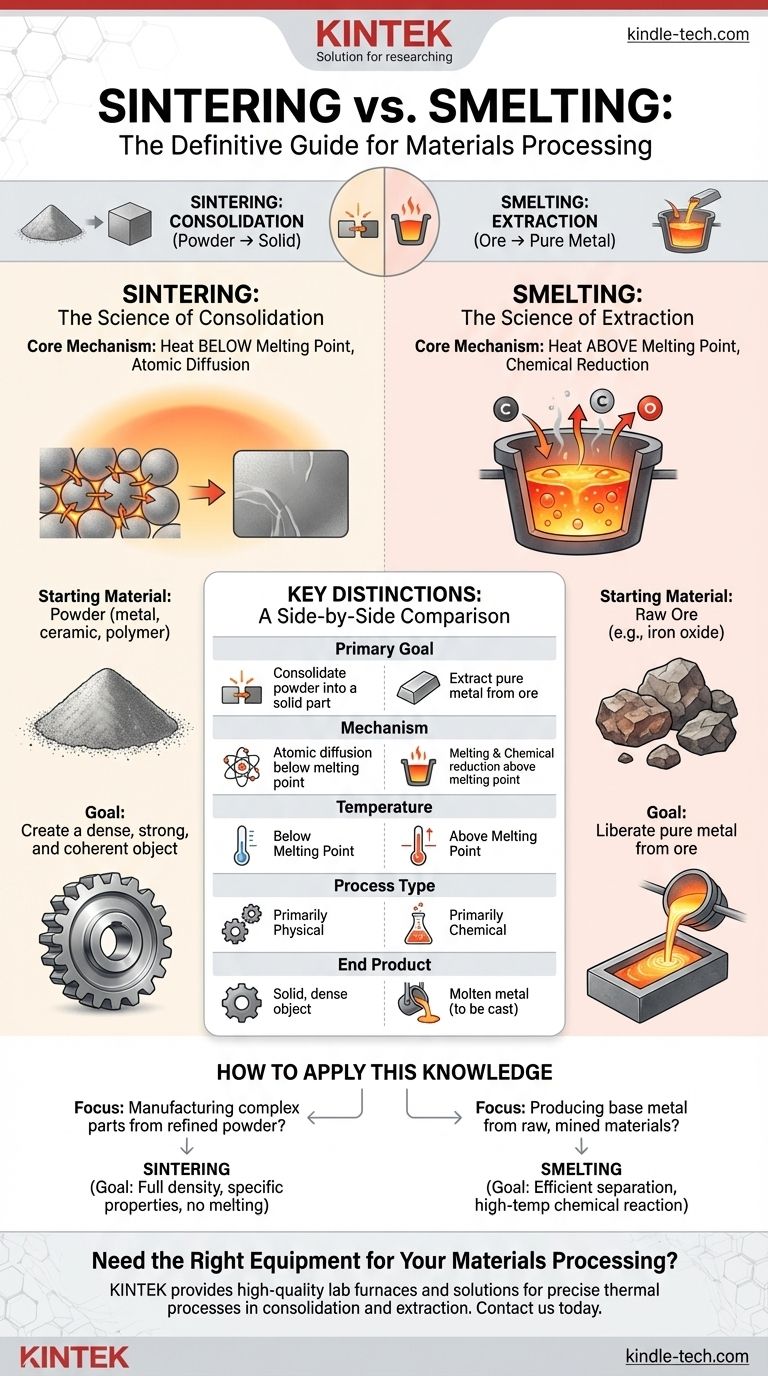

A un nivel fundamental, la diferencia entre sinterización y fundición se reduce a su propósito y mecanismo. La sinterización es un proceso que fusiona materiales en polvo en una masa sólida utilizando calor por debajo del punto de fusión. En contraste, la fundición utiliza calor por encima del punto de fusión junto con agentes químicos para extraer un metal puro de su mineral.

La sinterización es un proceso de consolidación, que convierte un polvo en un objeto sólido denso. La fundición es un proceso de extracción, que separa químicamente un metal puro de su mineral natural. La elección depende completamente de si su material de partida es un polvo que desea solidificar o un mineral que necesita purificar.

¿Qué es la sinterización? La ciencia de la consolidación

La sinterización es un tratamiento térmico para compactar y formar un material sólido a partir de un polvo sin fundirlo hasta el punto de licuefacción.

El mecanismo central: calor, no fusión

La fuerza impulsora de la sinterización es la difusión atómica. Cuando una masa pulverizada se calienta, los átomos en los puntos de contacto entre las partículas se vuelven más móviles. Migran a través de los límites, fusionando eficazmente las partículas y reduciendo gradualmente el espacio vacío, o porosidad, entre ellas.

Todo este proceso ocurre a temperaturas por debajo del punto de fusión del material. Piense en cómo la nieve muy compactada bajo presión puede convertirse lentamente en hielo sólido, incluso por debajo del punto de congelación; es un cambio en la estructura, no un cambio de estado de sólido a líquido y viceversa.

El material de partida: polvo

La sinterización comienza con un polvo de un material específico, como una aleación metálica, una cerámica o un polímero. Este polvo a menudo se comprime primero en la forma deseada, creando un objeto frágil a veces llamado "pieza en verde".

El objetivo: crear una pieza densa y sólida

El objetivo final de la sinterización es crear un objeto denso, fuerte y coherente a partir del polvo inicial. Es un pilar de la metalurgia de polvos, la fabricación de cerámica y ciertos tipos de fabricación aditiva (impresión 3D).

¿Qué es la fundición? La ciencia de la extracción

La fundición es un proceso mucho más agresivo utilizado en la metalurgia extractiva para producir un metal base a partir de su mineral natural.

El mecanismo central: fusión y reducción química

La fundición implica calentar el mineral a temperaturas muy por encima del punto de fusión del metal. Críticamente, este proceso también implica una reacción de reducción química.

Se añade un agente reductor, como el carbono (en forma de coque), al horno con el mineral. A altas temperaturas, el carbono elimina químicamente los átomos de oxígeno del óxido metálico, dejando un metal fundido y purificado.

El material de partida: mineral

El insumo para la fundición es un mineral en bruto, que es un compuesto químico extraído de la tierra. Un ejemplo común es el mineral de hierro (óxido de hierro), que no es hierro metálico sino un compuesto que contiene hierro.

El objetivo: liberar metal puro

El objetivo de la fundición es separar el metal deseado de los otros elementos del mineral. El resultado es un metal fundido y un subproducto de desecho llamado escoria, que contiene las impurezas.

Comprendiendo las distinciones clave

Aunque ambos son procesos de alta temperatura, sus diferencias fundamentales dictan su aplicación.

Objetivo del proceso: Consolidación vs. Extracción

La sinterización consolida un polvo en una forma sólida. La fundición extrae un metal puro de un compuesto químico (mineral). Se sinteriza un material refinado; se funde un material en bruto.

Temperatura: Por debajo vs. Por encima del punto de fusión

La sinterización funciona haciendo que los átomos sean móviles por debajo del punto de fusión. La fundición se basa en fundir completamente el material para facilitar la separación química.

Tipo de transformación: Física vs. Química

La sinterización es principalmente un proceso físico de fusión de partículas. La fundición es fundamentalmente un proceso químico de reducción, donde el mineral se transforma químicamente en un metal puro.

Estado final del material: Sólido vs. Fundido

La sinterización suele dar como resultado una pieza sólida y terminada. La fundición da como resultado un metal fundido que luego debe fundirse en una forma, como un lingote.

Cómo aplicar este conocimiento

Elegir entre estos procesos no es una cuestión de preferencia, sino de necesidad basada en el material de partida y el objetivo final.

- Si su enfoque principal es la fabricación de piezas complejas a partir de un polvo refinado (metal o cerámica): Se ocupa de la sinterización. Su objetivo es lograr una densidad completa y propiedades mecánicas específicas sin fundir el material.

- Si su enfoque principal es la producción de metal base a partir de materias primas extraídas: Se ocupa de la fundición. Su objetivo es separar eficientemente el metal de su mineral mediante una reacción química a alta temperatura.

Comprender esta distinción entre consolidación y extracción es fundamental para dominar el procesamiento de materiales.

Tabla resumen:

| Característica | Sinterización | Fundición |

|---|---|---|

| Objetivo principal | Consolidar polvo en una pieza sólida | Extraer metal puro del mineral |

| Mecanismo | Difusión atómica por debajo del punto de fusión | Fusión y reducción química por encima del punto de fusión |

| Material de partida | Polvo (metal, cerámica, polímero) | Mineral (p. ej., óxido de hierro) |

| Producto final | Objeto sólido y denso | Metal fundido (para ser moldeado) |

| Tipo de proceso | Principalmente físico | Principalmente químico |

¿Necesita el equipo adecuado para el procesamiento de sus materiales?

Ya sea que su laboratorio se centre en la sinterización de materiales en polvo para componentes avanzados o requiera soluciones robustas para pruebas metalúrgicas, KINTEK tiene la experiencia y el equipo para respaldar su trabajo. Nos especializamos en hornos de laboratorio de alta calidad, consumibles y accesorios adaptados para procesos térmicos precisos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia, precisión y resultados en aplicaciones de consolidación o extracción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Cómo se mide una fuga? Desde goteos simples hasta fugas críticas de gas

- ¿A qué temperatura se sinteriza el aluminio? Domine la ventana de 550 °C a 650 °C para obtener piezas resistentes

- ¿Cuáles son las ventajas de usar un horno de secado al vacío de laboratorio? Preservar la integridad del catalizador y la nanoestructura

- ¿Cuál es la característica atractiva de la fase líquida o la sinterización por reacción? Lograr alta densidad a temperaturas más bajas

- ¿Qué máquina se utiliza para la sinterización? Elija el horno adecuado para sus materiales

- ¿Qué precauciones se deben tomar durante el recocido? Garantizar la integridad y el rendimiento del material

- ¿Qué es la pirólisis catalítica? Una guía para mejorar la calidad del bioaceite