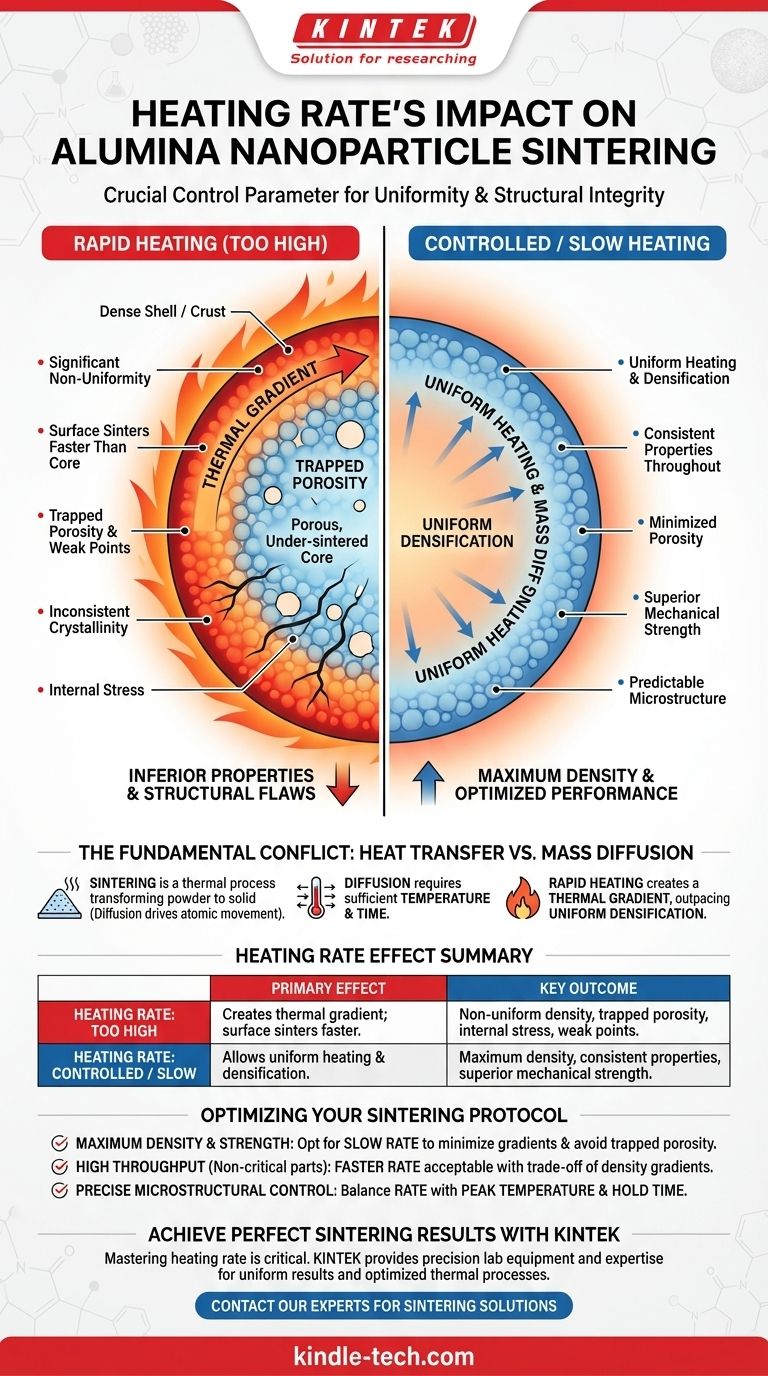

Fundamentalmente, la velocidad de calentamiento durante la sinterización de nanopartículas de alúmina es un parámetro de control principal que determina la uniformidad final y la integridad estructural del componente. Una velocidad de calentamiento demasiado alta resulta en una no uniformidad significativa, donde el exterior del material se sinteriza y densifica mucho más que el núcleo. Esto crea estrés interno, atrapa la porosidad y conduce a un producto final con propiedades inconsistentes y a menudo inferiores.

El desafío central en la sinterización es equilibrar la velocidad del proceso con el tiempo requerido para el transporte de masa. Una velocidad de calentamiento rápida crea un gradiente térmico que supera la capacidad del material para densificarse uniformemente, lo que lleva a una cáscara densa que encapsula un núcleo poroso y sub-sinterizado.

El Conflicto Fundamental: Transferencia de Calor vs. Difusión de Masa

¿Qué es la Sinterización?

La sinterización es un proceso térmico que transforma un compacto de polvo en un objeto sólido y denso. Su objetivo principal es reducir o eliminar el espacio vacío (porosidad) entre las partículas iniciales utilizando calor para impulsar el movimiento atómico.

El Papel de la Temperatura y el Tiempo

Este movimiento atómico, conocido como difusión, es el mecanismo fundamental detrás de la densificación. La difusión depende en gran medida de la temperatura y el tiempo. Los átomos necesitan suficiente energía térmica para moverse, y necesitan suficiente tiempo para viajar y llenar los huecos entre las partículas.

El Problema con el Calentamiento Rápido

Cuando una pieza se calienta muy rápidamente, la temperatura de su superficie aumenta mucho más rápido que la temperatura de su núcleo interno. Esta diferencia de temperatura se conoce como gradiente térmico. Debido a que la sinterización depende de la temperatura, este gradiente térmico causa directamente un gradiente de densificación.

Consecuencias de una Alta Velocidad de Calentamiento

El Efecto "Corteza-Núcleo"

La superficie más caliente comienza a sinterizarse y densificarse rápidamente, formando una "corteza" densa y relativamente no porosa. El interior más frío, sin embargo, no ha tenido suficiente tiempo a la temperatura para que se produzca una difusión significativa.

Porosidad Atrapada

Esta capa exterior densa puede sellar las vías necesarias para que los gases y los poros escapen del núcleo del componente. Como resultado, la porosidad queda atrapada dentro del material, limitando severamente la densidad final alcanzable y creando puntos débiles.

Un Gradiente en el Grado de Sinterización

El producto final exhibe un gradiente significativo en sus propiedades. El grado de sinterización es más alto en la superficie y disminuye hacia el centro. Esto significa que el componente no es un material uniforme, sino un compuesto de diferentes densidades.

Cristalinidad Inconsistente

Este gradiente térmico también puede afectar la estructura cristalina final. El material a lo largo de la superficie calentada rápidamente puede exhibir diferentes características de grano en comparación con el núcleo más aislado, que experimenta una velocidad de calentamiento efectiva más lenta. Esto contribuye aún más a la no uniformidad de la pieza final.

Comprendiendo las Ventajas y Desventajas

El Atractivo de la Alta Productividad

La principal motivación para utilizar una alta velocidad de calentamiento es económica. Ciclos más rápidos significan mayor productividad y menor consumo de energía por pieza, lo que puede ser muy atractivo en un entorno de producción.

El Precio de la Velocidad: Defectos Estructurales

Esta velocidad tiene un alto costo. Las tensiones internas resultantes, la porosidad atrapada y los gradientes de densidad pueden conducir a un rendimiento mecánico deficiente, una resistencia reducida y una mayor probabilidad de falla bajo carga.

El Beneficio del Calentamiento Lento

Una velocidad de calentamiento más lenta y controlada permite que todo el componente alcance el equilibrio térmico gradualmente. Esto asegura que el núcleo y la superficie se calienten y sintericen a un ritmo más uniforme, permitiendo una difusión consistente y la eliminación de poros en todo el volumen.

Optimización de su Protocolo de Sinterización

Elegir la velocidad de calentamiento adecuada es una decisión crítica que depende del resultado deseado para su componente final.

- Si su objetivo principal es la máxima densidad y resistencia mecánica: Opte por una velocidad de calentamiento más lenta para minimizar los gradientes térmicos, asegurar una densificación uniforme y evitar la porosidad atrapada.

- Si su objetivo principal es una alta productividad para componentes no críticos: Una velocidad de calentamiento más rápida puede ser aceptable, pero debe estar preparado para aceptar los gradientes resultantes en densidad y propiedades estructurales.

- Si su objetivo principal es un control microestructural preciso: La velocidad de calentamiento debe equilibrarse cuidadosamente con la temperatura máxima de sinterización y el tiempo de mantenimiento, ya que las tres variables interactúan para determinar el tamaño de grano final y la uniformidad.

En última instancia, dominar la velocidad de calentamiento es clave para pasar de simplemente formar una pieza a diseñar sus propiedades materiales precisas.

Tabla Resumen:

| Velocidad de Calentamiento | Efecto Principal en la Sinterización | Resultado Clave |

|---|---|---|

| Demasiado Alta | Crea un gradiente térmico; la superficie se sinteriza más rápido que el núcleo. | Densidad no uniforme, porosidad atrapada, estrés interno, puntos débiles. |

| Controlada / Lenta | Permite un calentamiento y densificación uniformes en toda la pieza. | Máxima densidad, propiedades consistentes, resistencia mecánica superior. |

Logre Resultados de Sinterización Perfectos para sus Nanopartículas de Alúmina

Dominar la velocidad de calentamiento es fundamental para producir componentes con la densidad, resistencia y microestructura precisas que usted requiere. Una velocidad incorrecta puede provocar defectos costosos y un rendimiento inconsistente.

KINTEK es su socio en la sinterización de precisión. Nos especializamos en equipos y consumibles de laboratorio, proporcionando las herramientas y la experiencia para ayudarle a optimizar sus procesos térmicos. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, podemos ayudarle a lograr resultados uniformes y evitar los inconvenientes de un calentamiento inadecuado.

Hablemos de su aplicación. Contacte a nuestros expertos hoy para encontrar la solución adecuada para los desafíos de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la aplicación del SiC para la energía? Revolucionando la electrónica de potencia para una eficiencia máxima

- ¿Cuál es la densidad de las propiedades cerámicas? Una guía para la selección de materiales para aplicaciones de alto rendimiento

- ¿Qué materiales pueden soportar temperaturas muy altas? Metales Refractarios, Cerámicas y Compuestos de Carbono

- ¿Cómo se analizaron los daños superficiales y subsuperficiales inducidos por el rectificado? Descubra las Técnicas de Inspección Cerámica SEM

- ¿Es el carburo de silicio resistente a la corrosión? Desbloquea su poder en entornos químicos y térmicos extremos

- ¿Cuáles son los métodos de la cerámica de alta temperatura? Domine el proceso de 3 etapas para componentes duraderos

- ¿Qué temperatura máxima puede soportar la cerámica? Una guía sobre el rendimiento ante calor extremo

- ¿Cuál es otro nombre para el recubrimiento cerámico? Entendiendo los recubrimientos nano, de vidrio y de cuarzo