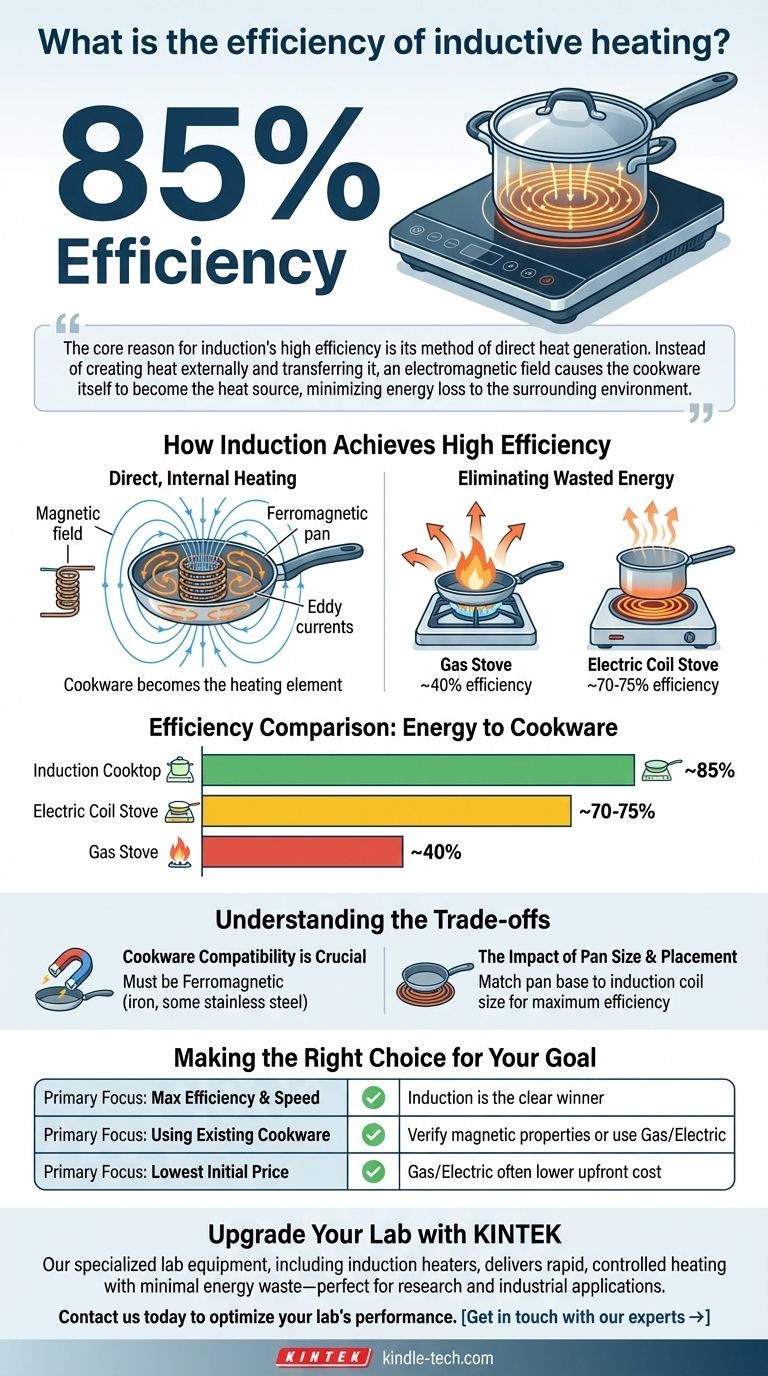

En la práctica, la eficiencia del calentamiento por inducción es notablemente alta. Para aplicaciones comunes como las placas de cocción de inducción residenciales, la energía se transfiere a los utensilios de cocina con aproximadamente un 85% de eficiencia. Esto lo convierte en uno de los métodos de calentamiento más directos y menos derrochadores disponibles.

La razón principal de la alta eficiencia de la inducción es su método de generación directa de calor. En lugar de crear calor externamente y transferirlo, un campo electromagnético hace que los propios utensilios de cocina se conviertan en la fuente de calor, minimizando la pérdida de energía al entorno.

Cómo la inducción logra una alta eficiencia

La inducción no funciona como una estufa tradicional. Es un proceso fundamentalmente diferente que elimina los pasos intermedios donde la energía se desperdicia típicamente.

Calentamiento directo e interno

Un sistema de inducción utiliza una bobina electromagnética para crear un campo magnético que alterna rápidamente.

Cuando se colocan utensilios de cocina compatibles (hechos de un material magnético como el hierro) en este campo, el campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal de la olla o sartén.

La resistencia eléctrica natural del metal lucha contra estas corrientes, y esta lucha genera calor instantáneamente. Los propios utensilios de cocina se convierten en el elemento calefactor.

Eliminación de energía desperdiciada

Los métodos de cocción tradicionales son inherentemente menos eficientes porque dependen de la transferencia de calor.

Con una estufa de gas, gran parte del calor de la llama fluye alrededor de la olla y hacia el aire, no hacia la comida. Esto resulta en una eficiencia de solo alrededor del 40%.

Con una estufa eléctrica convencional, la resistencia incandescente debe calentarse primero a sí misma y a la superficie de vidrio o cerámica antes de poder comenzar a transferir calor a la olla. La energía se pierde en el aire y en la propia placa de cocción durante esta transferencia, lo que lleva a una eficiencia de aproximadamente 70-75%.

Comprendiendo las ventajas y desventajas

Aunque es altamente eficiente, el método de inducción viene con requisitos y consideraciones específicas.

La compatibilidad de los utensilios de cocina es crucial

El requisito principal para la inducción es que sus utensilios de cocina deben ser ferromagnéticos. Esto significa que deben estar hechos de un material que pueda mantener un campo magnético, como hierro fundido o ciertos tipos de acero inoxidable.

Materiales como el aluminio, el cobre o el vidrio no se calentarán en una superficie de inducción porque el campo magnético no puede inducir las corrientes necesarias dentro de ellos. Una prueba fácil es ver si un imán se adhiere firmemente al fondo de la sartén.

El impacto del tamaño y la colocación de la sartén

Para una máxima eficiencia, el tamaño de la bobina de inducción en la placa de cocción debe coincidir con el tamaño de la base de la sartén.

Usar una sartén mucho más pequeña que la bobina puede reducir la eficiencia, ya que parte del campo magnético no actuará sobre los utensilios de cocina. Las placas de cocción de inducción modernas son cada vez mejores para detectar el tamaño de la sartén y ajustar el campo en consecuencia.

Tomar la decisión correcta para su objetivo

Decidir si la inducción es adecuada para usted depende de equilibrar la eficiencia con otros factores prácticos.

- Si su enfoque principal es la máxima eficiencia energética y velocidad: La inducción es la clara ganadora, calentando más rápido y desperdiciando mucha menos energía que el gas o la electricidad convencional.

- Si su enfoque principal es usar todos sus utensilios de cocina existentes: Primero debe verificar que sus ollas y sartenes sean magnéticas; de lo contrario, una placa de cocción eléctrica o de gas convencional sería más adecuada.

- Si su enfoque principal es el precio de compra inicial más bajo: Las placas de cocción de gas y eléctricas convencionales suelen tener un costo inicial más bajo que los modelos de inducción.

En última instancia, la eficiencia de la inducción se traduce directamente en tiempos de cocción más rápidos y un menor consumo de energía.

Tabla resumen:

| Método de Calentamiento | Eficiencia Típica | Característica Clave |

|---|---|---|

| Placa de Inducción | ~85% | Calentamiento interno directo de los utensilios de cocina |

| Estufa Eléctrica de Resistencia | ~70-75% | Calentamiento indirecto con pérdida superficial |

| Estufa de Gas | ~40% | Pérdida significativa de calor al aire circundante |

Actualice su laboratorio con la precisión y eficiencia de las soluciones de calentamiento por inducción de KINTEK.

Nuestro equipo de laboratorio especializado, que incluye calentadores por inducción y consumibles compatibles, está diseñado para proporcionar un calentamiento rápido y controlado con un mínimo desperdicio de energía, perfecto para investigación, preparación de muestras y aplicaciones industriales.

Contáctenos hoy para discutir cómo nuestra tecnología de inducción puede optimizar el rendimiento de su laboratorio y reducir los costos operativos.

Póngase en contacto con nuestros expertos →

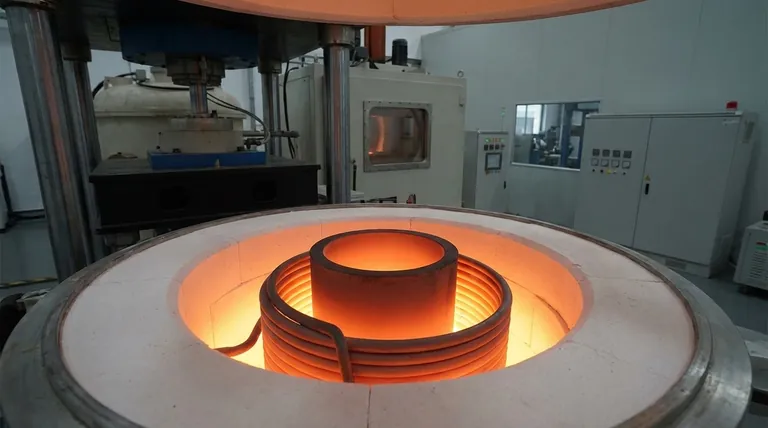

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cómo logra un horno de prensa en caliente al vacío la densificación de ZrB2–SiC–TaC? Desbloquea la densidad ultra alta de cerámica

- ¿Por qué es necesario el vacío para el prensado en caliente de composites TiB2-TiN-WC? Garantizar la pureza química y la resistencia del material

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina