En esencia, el tratamiento térmico es un proceso industrial altamente controlado en el que los metales se calientan y enfrían a temperaturas y velocidades precisas. Esta manipulación no cambia la forma del metal, pero altera fundamentalmente su estructura cristalina interna, modificando así sus propiedades físicas y mecánicas como la dureza, la tenacidad y la ductilidad.

El tratamiento térmico es la clave para liberar todo el potencial de un metal. No se trata de fundir o forjar el material, sino de reorganizar con precisión su estructura atómica interna para lograr características de rendimiento específicas que el metal en bruto no posee.

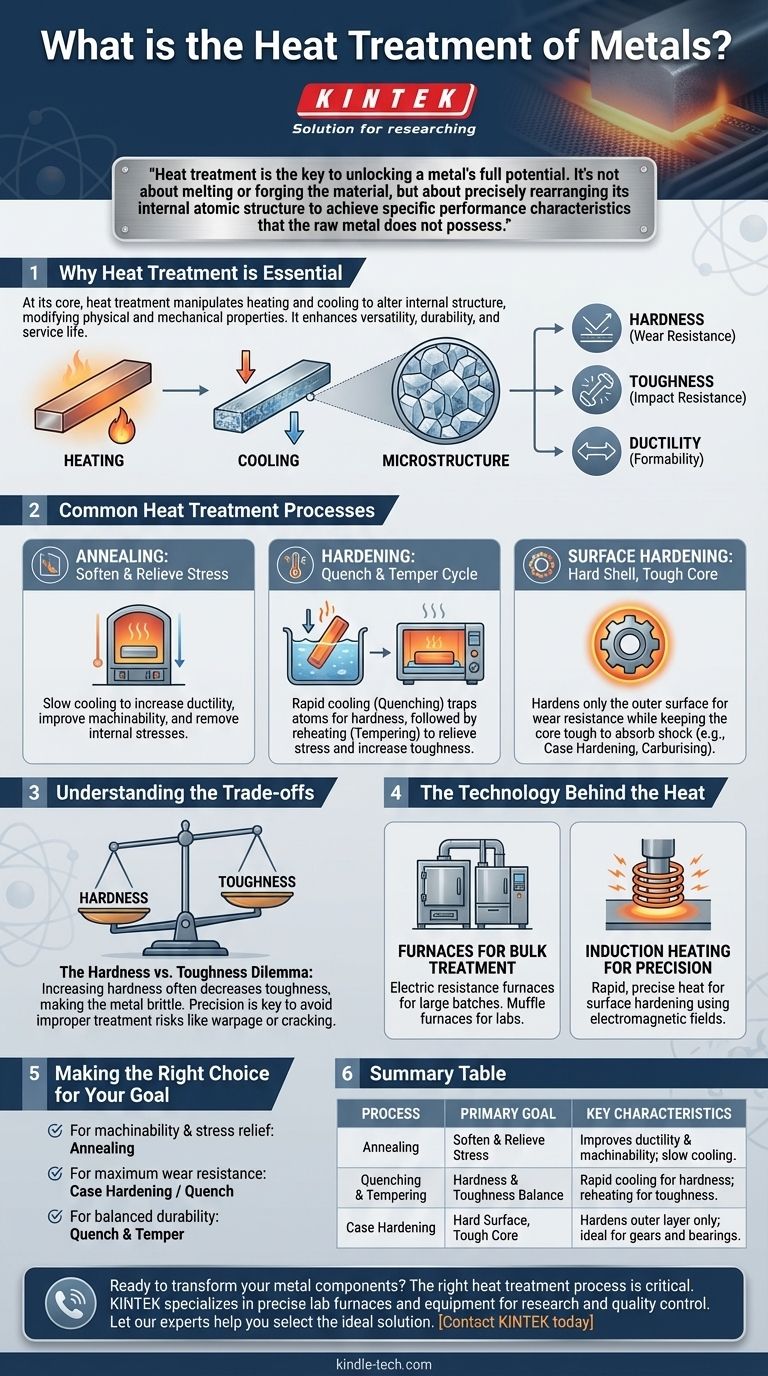

Por qué el tratamiento térmico es esencial

El objetivo principal del tratamiento térmico es hacer que una pieza metálica sea más adecuada para su aplicación prevista. Este proceso es un paso crítico en la fabricación, mejorando la versatilidad, durabilidad y vida útil de los componentes metálicos.

Control de la microestructura

Calentar un metal proporciona la energía para que sus átomos se muevan y se reorganicen en diferentes estructuras cristalinas. La velocidad de enfriamiento luego "fija" una estructura deseada, conocida como la microestructura. Esta arquitectura interna es lo que dicta las propiedades finales del componente.

Mejora de las propiedades mecánicas

Al cambiar la microestructura, podemos ajustar propiedades críticas. Por ejemplo, podemos aumentar la dureza para una mejor resistencia al desgaste, mejorar la tenacidad para resistir la fractura por impacto, o mejorar la ductilidad para permitir que el metal se forme o se estire sin romperse.

Procesos comunes de tratamiento térmico

Diferentes combinaciones de ciclos de calentamiento, temperaturas y velocidades de enfriamiento definen procesos de tratamiento específicos, cada uno diseñado para producir un conjunto distinto de propiedades.

Recocido: Para ablandar y aliviar el estrés

El recocido implica calentar un metal y luego enfriarlo muy lentamente. Este proceso se utiliza para ablandar el material, haciéndolo más dúctil y fácil de mecanizar o formar. También sirve para eliminar las tensiones internas creadas durante los pasos de fabricación anteriores.

Endurecimiento: El ciclo de temple y revenido

El temple es el proceso de enfriar rápidamente un metal, típicamente en agua, aceite o aire, después de calentarlo a una alta temperatura. Esto atrapa los átomos en una estructura muy dura pero frágil.

Debido a que el temple crea fragilidad, casi siempre le sigue el revenido. Esto implica recalentar la pieza a una temperatura más baja para aliviar algunas tensiones internas, lo que reduce la fragilidad y aumenta la tenacidad a costa de una pequeña cantidad de dureza.

Endurecimiento superficial: Un núcleo resistente con una capa dura

También conocido como endurecimiento superficial, este grupo de procesos endurece solo la superficie exterior de una pieza, dejando el núcleo interno (la "caja") más blando y resistente.

Esto crea una combinación ideal para componentes como engranajes, que necesitan una superficie altamente resistente al desgaste para encajar con otras piezas, pero un núcleo resistente para absorber los golpes y evitar fallas catastróficas. La carburación es un método común donde se infunde carbono en la superficie del acero para permitir este endurecimiento localizado.

Comprender las compensaciones

El tratamiento térmico es una disciplina de compromisos cuidadosamente equilibrados. Rara vez se pueden maximizar todas las propiedades deseables a la vez.

El dilema dureza vs. tenacidad

La compensación más fundamental es entre dureza y tenacidad. A medida que aumenta la dureza de un metal, casi invariablemente disminuye su tenacidad, haciéndolo más frágil y propenso a romperse bajo un impacto repentino. Una lima perfectamente endurecida puede cortar acero, pero se romperá si la deja caer sobre un suelo de hormigón. Por eso el revenido es tan crítico después del temple.

El riesgo de un tratamiento inadecuado

El tratamiento térmico requiere una precisión extrema. El uso de una temperatura, un tiempo o un medio de enfriamiento incorrectos no solo puede no producir las propiedades deseadas, sino que puede dañar o destruir permanentemente el componente. Esto puede provocar deformaciones, grietas o una pieza final que sea demasiado blanda o demasiado frágil para su función.

La tecnología detrás del calor

El método utilizado para aplicar calor se elige en función del proceso, el material y la escala de producción.

Hornos para tratamiento a granel

Para procesar componentes completos o grandes lotes, los hornos de resistencia eléctrica son comunes. Estos funcionan como hornos grandes y altamente controlados. Los hornos de mufla más pequeños se utilizan a menudo en laboratorios para probar las propiedades de los materiales o para tratar piezas muy pequeñas.

Calentamiento por inducción para precisión

El calentamiento por inducción utiliza campos electromagnéticos para generar calor rápidamente directamente dentro de la superficie del metal. Este método es extremadamente rápido y preciso, lo que lo hace ideal para procesos de endurecimiento superficial donde solo la capa exterior de una pieza necesita ser tratada.

Elegir la opción correcta para su objetivo

La selección del proceso de tratamiento térmico correcto está dictada enteramente por los requisitos de rendimiento final del componente.

- Si su objetivo principal es la maquinabilidad y el alivio de tensiones: El recocido es el proceso correcto para ablandar el material y facilitar su trabajo.

- Si su objetivo principal es la máxima resistencia al desgaste y dureza superficial: El endurecimiento superficial o un temple completo con un revenido mínimo proporcionarán la superficie más dura posible.

- Si su objetivo principal es una durabilidad equilibrada contra el impacto y el desgaste: Un ciclo de temple y revenido es el enfoque estándar para lograr una buena combinación de dureza y tenacidad.

En última instancia, el tratamiento térmico transforma una simple pieza de metal en un componente de ingeniería de alto rendimiento.

Tabla resumen:

| Proceso | Objetivo principal | Características clave |

|---|---|---|

| Recocido | Ablandar y aliviar tensiones | Mejora la ductilidad y la maquinabilidad; enfriamiento lento. |

| Temple y Revenido | Equilibrio de dureza y tenacidad | Enfriamiento rápido (temple) para dureza; recalentamiento (revenido) para tenacidad. |

| Endurecimiento superficial | Superficie dura, núcleo resistente | Endurece solo la capa exterior; ideal para engranajes y cojinetes. |

¿Listo para transformar sus componentes metálicos? El proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, tenacidad y durabilidad. KINTEK se especializa en proporcionar los hornos de laboratorio y equipos precisos necesarios para la investigación, el desarrollo y el control de calidad de los procesos de tratamiento térmico. Deje que nuestros expertos le ayuden a seleccionar la solución ideal para las necesidades de su laboratorio. ¡Contacte con KINTEK hoy mismo para hablar de su proyecto!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se puede usar un horno de mufla para calcinación? Logre una descomposición térmica pura y controlada

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio

- ¿Se puede realizar la calcinación en un horno mufla? Sí, para un calentamiento preciso en atmósfera de aire.

- ¿Para qué se utiliza un horno de tratamiento térmico con temperatura programada al probar composites MPCF/Al? Pruebas espaciales

- ¿Cuál es el concepto de horno mufla? Logre un procesamiento limpio y uniforme a alta temperatura