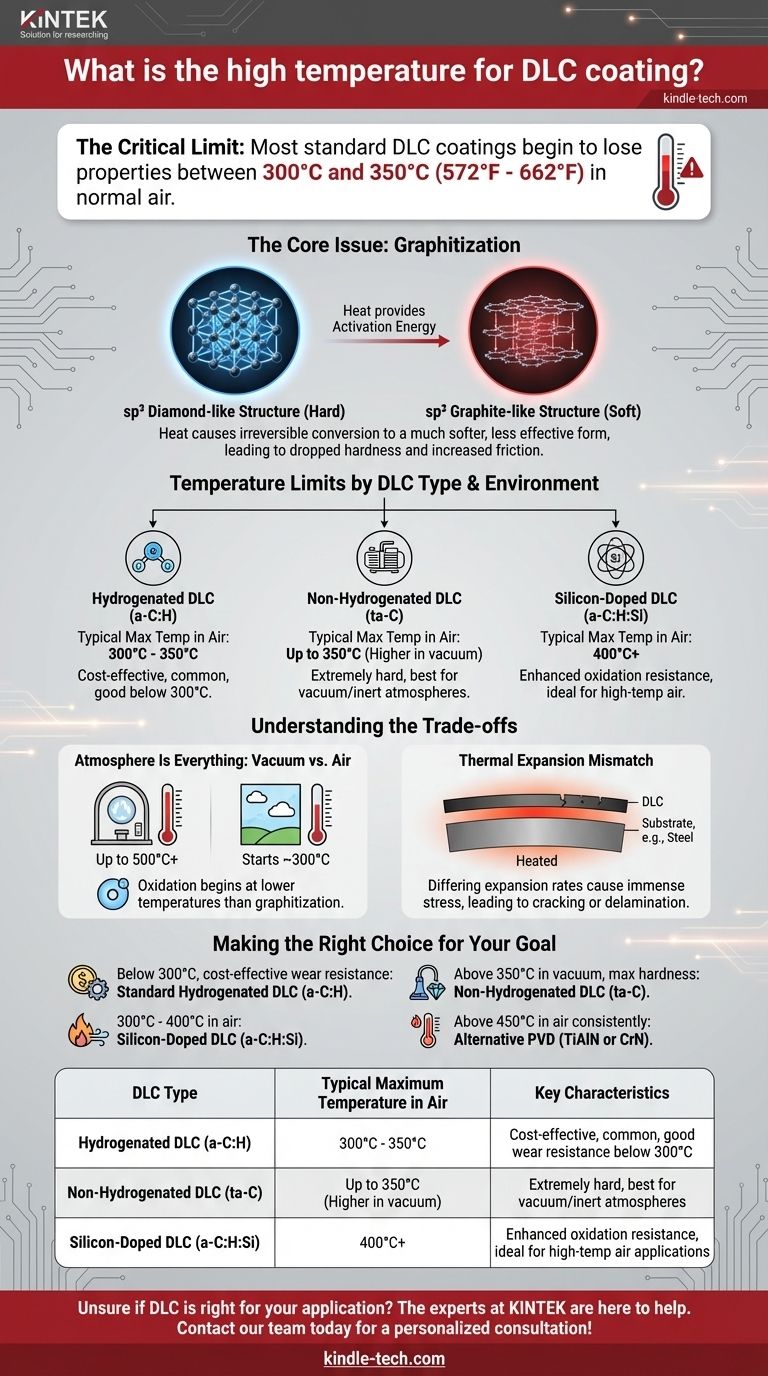

La respuesta corta es que la mayoría de los recubrimientos DLC (Carbono Tipo Diamante) estándar comienzan a perder sus propiedades críticas entre 300 °C y 350 °C (572 °F - 662 °F) cuando operan en una atmósfera de aire normal. Sin embargo, este límite de temperatura no es un número único; varía significativamente según el tipo específico de DLC y el entorno operativo, y algunas formulaciones avanzadas permanecen estables a más de 500 °C en vacío.

El problema central es la estabilidad térmica. La excepcional dureza y la baja fricción de un recubrimiento DLC provienen de su estructura atómica "tipo diamante". El calor proporciona la energía para que esta estructura se descomponga y se convierta en una forma mucho más blanda y menos efectiva "tipo grafito", comprometiendo fundamentalmente su rendimiento.

Por qué la temperatura limita el rendimiento del DLC

Para comprender si el DLC es adecuado para su aplicación, primero debe comprender lo que sucede a nivel atómico a medida que el recubrimiento se calienta. Todo el valor del recubrimiento está ligado a una disposición específica de átomos de carbono que es vulnerable al calor.

La base: enlaces de carbono sp³ frente a sp²

Un recubrimiento DLC es una mezcla de dos tipos de enlaces de carbono. Los enlaces sp³ son los enlaces fuertes y rígidos que dan a los diamantes su dureza extrema. Los enlaces sp² son los enlaces planos que permiten que las capas de grafito se deslicen fácilmente, lo que lo convierte en un buen lubricante sólido.

El alto porcentaje de enlaces sp³ es lo que le da a un recubrimiento DLC su dureza y resistencia al desgaste "tipo diamante". El objetivo es maximizar y preservar este contenido sp³.

El mecanismo de falla: grafitización

La estructura de diamante sp³ de alta energía es metaestable, lo que significa que es estable pero no está en su estado de energía más bajo posible. La estructura de grafito sp² es más estable desde una perspectiva termodinámica.

Cuando se añade suficiente calor, se proporciona la energía de activación para que los átomos de carbono se reorganicen desde el estado deseable sp³ al estado sp² más estable. Este proceso de conversión irreversible se denomina grafitización.

El impacto en las propiedades clave

Una vez que comienza la grafitización, el rendimiento del recubrimiento se degrada rápidamente.

Verá una caída significativa en la dureza y la resistencia al desgaste. Al mismo tiempo, el coeficiente de fricción a menudo aumenta, eliminando los beneficios de baja fricción por los que se eligió el recubrimiento. El recubrimiento efectivamente deja de ser "tipo diamante".

Límites de temperatura por tipo de DLC

No todos los DLC son iguales. Los aditivos y los métodos de fabricación crean diferentes categorías, cada una con un presupuesto térmico distinto.

DLC Hidrogenado (a-C:H)

Este es el tipo de DLC más común y rentable. Sin embargo, el hidrógeno incorporado en la estructura lo hace menos estable térmicamente.

Estos recubrimientos generalmente comienzan a degradarse alrededor de 300 °C a 350 °C. La presencia de hidrógeno promueve la conversión a la estructura de grafito sp² a temperaturas más bajas.

DLC No Hidrogenado (ta-C)

El carbono amorfo tetraédrico (ta-C) se crea sin hidrógeno y tiene un porcentaje muy alto de enlaces sp³, lo que lo convierte en uno de los tipos de DLC más duros.

Su falta de hidrógeno le otorga una mayor estabilidad térmica. En vacío o atmósfera inerte, los recubrimientos ta-C pueden ser estables hasta 550 °C o incluso 600 °C.

DLC Dopado (p. ej., a-C:H:Si o a-C:H:W)

Para mejorar la resistencia térmica y a la oxidación, se pueden agregar otros elementos a la matriz DLC. El silicio (Si) es un dopante común y efectivo.

El DLC dopado con silicio (a menudo escrito como a-C:H:Si) forma una capa de pasivación de sílice (similar al vidrio) al calentarse en el aire, lo que ayuda a proteger la estructura de carbono subyacente. Esto puede elevar la temperatura operativa efectiva en el aire a 400 °C o más. Otros dopantes metálicos como el tungsteno (W) o el titanio (Ti) también pueden modificar el rendimiento.

Comprender las compensaciones

El límite de temperatura absoluto es solo una parte de la historia. El contexto operativo es igual de crítico.

La atmósfera lo es todo: vacío frente a aire

Los límites de temperatura discutidos hasta ahora a menudo se citan para el rendimiento en vacío o gas inerte. Operar en aire normal introduce oxígeno, lo que crea un nuevo modo de falla: la oxidación.

La oxidación puede comenzar a temperaturas inferiores a la grafitización. Esta es la razón por la cual un recubrimiento ta-C estable a 600 °C en vacío puede fallar cerca de los 350 °C en aire. La resistencia a la oxidación, no solo la descomposición térmica, a menudo se convierte en el factor limitante.

Desajuste de expansión térmica

Las altas temperaturas hacen que los materiales se expandan. El recubrimiento DLC y el material sustrato (p. ej., acero, aluminio) casi con certeza se expandirán a diferentes velocidades.

Este desajuste en el coeficiente de expansión térmica (CTE) genera una inmensa tensión en la interfaz entre el recubrimiento y la pieza. Esta tensión puede hacer que el recubrimiento se agriete, se astille o se delamine por completo, incluso si no ha ocurrido grafitización.

Tomar la decisión correcta para su objetivo

Seleccionar el recubrimiento correcto requiere hacer coincidir la formulación y sus limitaciones con su entorno operativo específico.

- Si su enfoque principal es la resistencia al desgaste rentable en aplicaciones por debajo de 300 °C: El DLC hidrogenado estándar (a-C:H) es una opción excelente y ampliamente utilizada.

- Si su enfoque principal es el rendimiento en aire entre 300 °C y 400 °C: Un DLC dopado con silicio (a-C:H:Si) es el candidato más lógico para investigar.

- Si su enfoque principal es la máxima dureza y rendimiento en vacío por encima de 350 °C: Un recubrimiento de carbono amorfo tetraédrico no hidrogenado (ta-C) es la opción superior.

- Si su aplicación opera consistentemente en aire por encima de 450 °C: Es probable que el DLC sea la tecnología incorrecta, y debe evaluar recubrimientos PVD alternativos como Nitruro de Titanio y Aluminio (TiAlN) o Nitruro de Cromo (CrN).

En última instancia, una aplicación exitosa depende de una comprensión clara de sus desafíos térmicos y ambientales específicos.

Tabla de resumen:

| Tipo de DLC | Temperatura Máxima Típica en Aire | Características Clave |

|---|---|---|

| DLC Hidrogenado (a-C:H) | 300 °C - 350 °C | Rentable, común, buena resistencia al desgaste por debajo de 300 °C |

| DLC No Hidrogenado (ta-C) | Hasta 350 °C (Mayor en vacío) | Extremadamente duro, mejor para vacío/atmósferas inertes |

| DLC Dopado con Silicio (a-C:H:Si) | 400 °C+ | Resistencia mejorada a la oxidación, ideal para aplicaciones en aire a alta temperatura |

¿No está seguro de si el DLC es adecuado para su aplicación de alta temperatura? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos de laboratorio y consumibles, incluidas soluciones de recubrimiento avanzadas. Podemos ayudarle a seleccionar el tipo de DLC óptimo o un recubrimiento alternativo para garantizar el máximo rendimiento y durabilidad para sus desafíos térmicos y ambientales específicos. ¡Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué función cumple un horno tubular de alta temperatura en la recuperación de hidróxido por fusión alcalina? Control preciso de la temperatura

- ¿Cómo facilitan los hornos tubulares o rotatorios de alta temperatura la regeneración del carbón activado gastado?

- ¿Cuáles son las ventajas de usar hornos de tubo dividido multietapa para calentar reactores de pirólisis de metano? Aumentar la eficiencia

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de SPAN? Optimice su investigación de baterías de Li-S hoy mismo

- ¿Cómo influye un horno tubular de una zona en los recubrimientos de SiC? Domine la precisión del CVD y la dureza del material