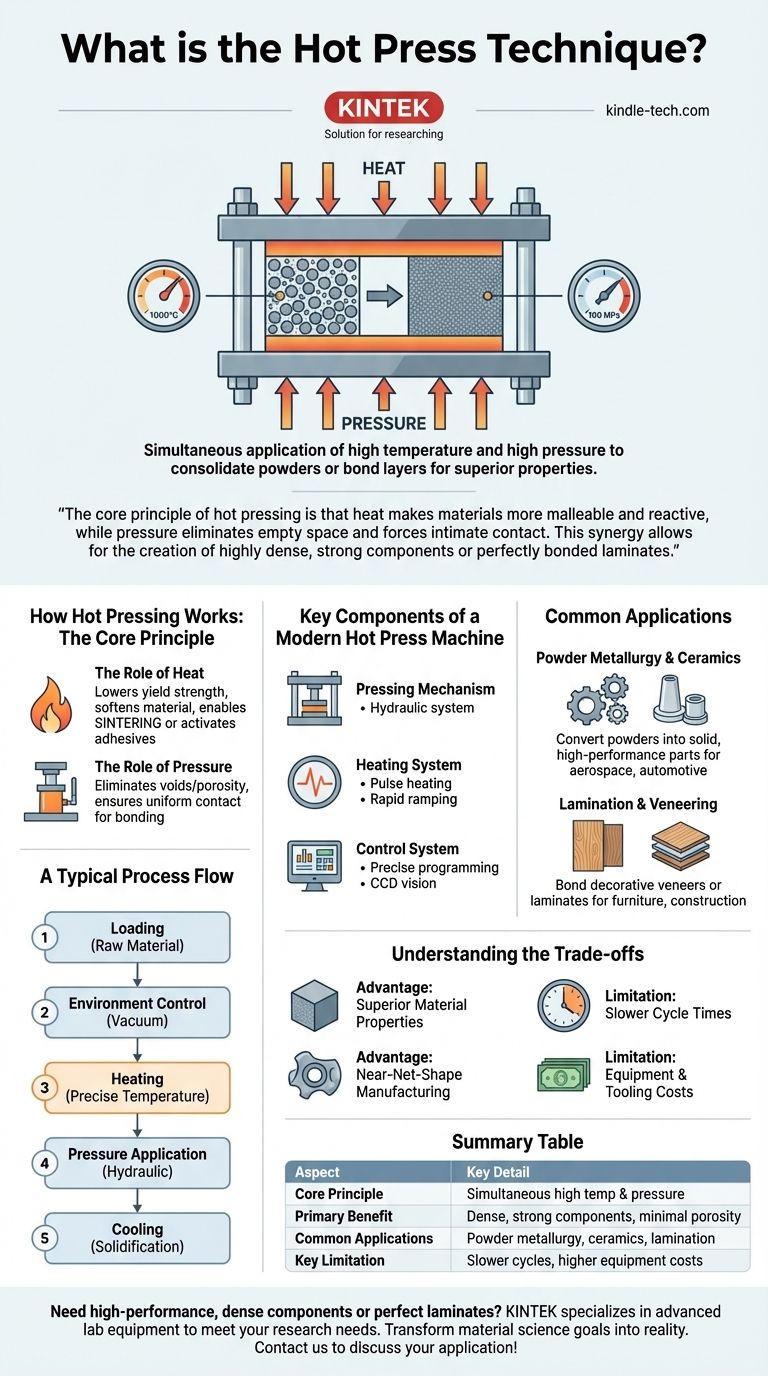

La técnica de prensado en caliente es un proceso de fabricación que aplica simultáneamente alta temperatura y alta presión a un material. Esta acción combinada se utiliza para consolidar polvos en una forma sólida y densa o para unir capas de materiales, lo que da como resultado un producto final con propiedades mecánicas superiores.

El principio fundamental del prensado en caliente es que el calor hace que los materiales sean más maleables y reactivos, mientras que la presión elimina el espacio vacío y fuerza un contacto íntimo. Esta sinergia permite la creación de componentes altamente densos y fuertes o laminados perfectamente unidos que son inalcanzables solo con presión o calor.

Cómo funciona el prensado en caliente: el principio fundamental

La eficacia de la técnica de prensado en caliente proviene de los roles distintos pero complementarios del calor y la presión, que se aplican en un entorno altamente controlado.

El papel del calor

El calor es el primer ingrediente crítico. Reduce significativamente la resistencia a la fluencia del material, esencialmente ablandándolo y facilitando su conformación y compactación.

Para polvos como cerámicas o metales, el calentamiento lleva el material a una temperatura donde las partículas pueden comenzar a fusionarse, un proceso conocido como sinterización. Para laminados, el calor activa los adhesivos termoestables, preparándolos para una unión permanente.

El papel de la presión

Mientras el material está caliente y maleable, se aplica una fuerza potente. Esta presión, típicamente generada por un sistema hidráulico, cumple dos funciones principales.

Primero, fuerza físicamente las partículas o capas del material, eliminando huecos y porosidad. Segundo, asegura un contacto completo y uniforme en toda la superficie, lo cual es crítico tanto para la sinterización como para la unión adhesiva.

Un flujo de proceso típico

Si bien los parámetros específicos varían, un ciclo típico de prensado en caliente sigue estos pasos generales:

- Carga: El material en bruto (polvo u hojas en capas) se coloca en una matriz o en la plataforma de la prensa.

- Control ambiental: Para materiales sensibles, la cámara puede evacuarse para crear un vacío, evitando la oxidación.

- Calentamiento: El material se calienta a una temperatura precisa y predeterminada utilizando sistemas como bobinas de inducción o tuberías de calentamiento.

- Aplicación de presión: Una vez a la temperatura, se aplica presión hidráulica y se mantiene durante un período específico.

- Enfriamiento: El componente se enfría, a menudo bajo presión, para solidificar su nueva forma y estructura.

Componentes clave de una máquina de prensado en caliente moderna

Las máquinas de prensado en caliente modernas son equipos sofisticados diseñados para la precisión, el control y la repetibilidad.

El mecanismo de prensado

La base de la máquina es a menudo una estructura rígida de cuatro columnas y tres placas que garantiza la estabilidad y la alineación bajo fuerza extrema. La presión en sí misma casi siempre es generada por un sistema hidráulico, que permite una aplicación de presión muy alta, equilibrada y controlable.

El sistema de calefacción

La temperatura precisa se gestiona mediante tecnología avanzada. El calentamiento por pulsos permite un rápido aumento de la temperatura y un control multietapa, asegurando que el material siga un perfil térmico exacto. Esto se monitorea en tiempo real para garantizar la consistencia.

El sistema de control

Un panel de control automatizado es el cerebro de la operación. Permite a un operador configurar, almacenar y ejecutar programas complejos que dictan la temperatura, la presión y el tiempo. Los sistemas avanzados también pueden incluir un sistema de visión CCD para una alineación perfecta de los componentes antes del prensado.

Aplicaciones comunes de la técnica de prensado en caliente

Esta técnica se valora en industrias donde la densidad del material, la resistencia y la unión superficial son métricas de rendimiento críticas.

Pulvimetalurgia y cerámica

El prensado en caliente es un método principal para convertir polvos metálicos o cerámicos en piezas sólidas de alto rendimiento. El proceso minimiza la porosidad, lo que lleva a componentes con una resistencia y durabilidad excepcionales que se utilizan en aplicaciones aeroespaciales, automotrices e industriales.

Laminación y chapado

En las industrias del mueble y la construcción, el prensado en caliente se utiliza para unir chapas decorativas o laminados duraderos a tableros base como aglomerado o MDF. El calor activa el pegamento y la presión garantiza una unión impecable y permanente para crear muebles de panel, puertas de madera y tabiques.

Comprender las compensaciones

Como cualquier proceso de fabricación, el prensado en caliente tiene claras ventajas y limitaciones específicas que lo hacen adecuado para ciertas aplicaciones sobre otras.

Ventaja: Propiedades superiores del material

El beneficio principal es la calidad del producto final. Al reducir o eliminar drásticamente la porosidad, el prensado en caliente produce piezas que son significativamente más densas y fuertes que las fabricadas con "prensado en frío" o sinterización sin presión.

Ventaja: Fabricación casi a la medida

Para materiales en polvo, la técnica puede producir piezas complejas que están muy cerca de sus dimensiones finales, lo que reduce la necesidad de un mecanizado posterior costoso.

Limitación: Tiempos de ciclo más lentos

El proceso de calentar el material y la matriz, mantenerlo a temperatura y luego enfriarlo es inherentemente lento. Esto hace que el prensado en caliente sea más lento que procesos como el prensado en frío, lo que limita su rendimiento para la producción de gran volumen.

Limitación: Costos de equipos y herramientas

Las máquinas de prensado en caliente son complejas y representan una inversión de capital significativa. Además, las matrices utilizadas deben ser capaces de soportar ciclos extremos de temperatura y presión, lo que aumenta el costo operativo.

Tomar la decisión correcta para su objetivo

Decidir si el prensado en caliente es la técnica correcta depende completamente de las propiedades requeridas del producto final.

- Si su objetivo principal es crear piezas densas y de alto rendimiento a partir de polvos: El prensado en caliente es una opción ideal para lograr una resistencia mecánica superior al eliminar los huecos internos.

- Si su objetivo principal es producir superficies laminadas duraderas: La técnica proporciona una capacidad inigualable para crear una unión fuerte, permanente y sin costuras para chapas y laminados.

- Si su objetivo principal es la producción de alto volumen y bajo costo: Es posible que desee considerar métodos alternativos, ya que los tiempos de ciclo y los costos de equipo del prensado en caliente pueden ser prohibitivos.

En última instancia, la técnica de prensado en caliente sobresale en la transformación de materias primas en productos consolidados de alto valor donde la integridad estructural es primordial.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Principio fundamental | Aplicación simultánea de alta temperatura y alta presión |

| Beneficio principal | Crea componentes densos y fuertes con porosidad mínima |

| Aplicaciones comunes | Pulvimetalurgia, cerámica, laminación y chapado |

| Limitación clave | Tiempos de ciclo más lentos y mayores costos de equipo |

¿Necesita crear componentes densos de alto rendimiento o laminados perfectos? La técnica de prensado en caliente es la clave para lograr propiedades superiores del material. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de prensado en caliente, para satisfacer las exigentes necesidades de los laboratorios de investigación y desarrollo. Deje que nuestra experiencia le ayude a transformar sus objetivos de ciencia de materiales en realidad. ¡Contáctenos hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es un ejemplo de trabajo en frío y trabajo en caliente? Controle las propiedades del metal para su proyecto

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Qué papel fundamental desempeña un horno de prensado en caliente al vacío en los nanocompuestos de Al-Sn y grafeno? Lograr una densidad cercana a la teórica

- ¿Por qué se debe utilizar un horno de prensa en caliente al vacío para el sinterizado de aleaciones Ti-3Al-2.5V? Garantice una calidad de titanio de alto rendimiento

- ¿Cuál es el propósito de usar una prensa hidráulica para pre-prensar polvos mezclados? Optimice el éxito de su sinterización