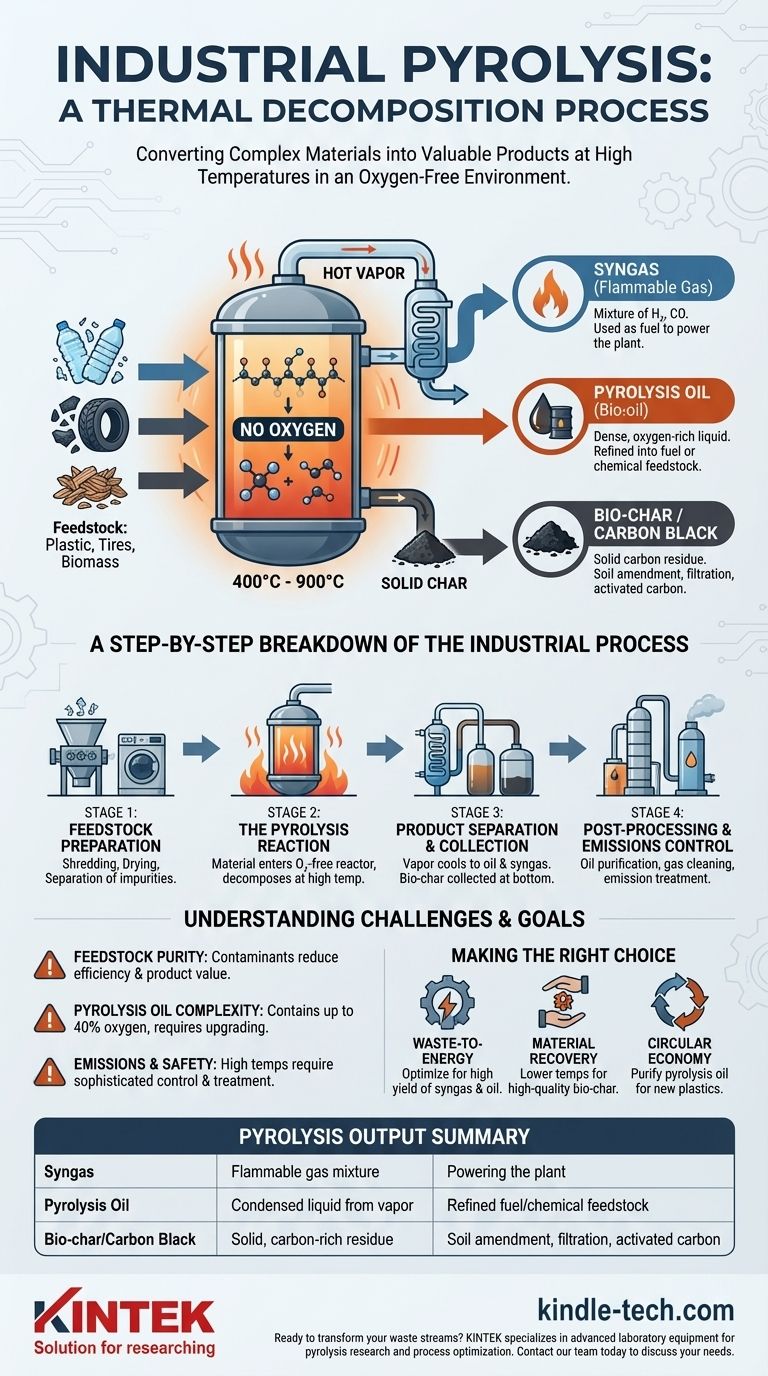

En esencia, la pirólisis industrial es un proceso de descomposición térmica. Utiliza altas temperaturas, generalmente entre 400 °C y 900 °C, para descomponer materiales complejos como plásticos, neumáticos o biomasa dentro de un reactor que carece de oxígeno. Esto no es combustión; es una transformación química controlada que descompone la materia prima en productos más simples y valiosos.

La distinción clave que hay que comprender es que la pirólisis no es incineración. Al calentar los materiales en un ambiente sin oxígeno, se evita la combustión y, en su lugar, se convierten químicamente los flujos de residuos en tres productos distintos: un gas combustible (gas de síntesis), un líquido (aceite de pirólisis) y un residuo sólido rico en carbono (biocarbón).

El principio fundamental: cómo funciona la pirólisis

Para comprender la aplicación industrial de la pirólisis, es esencial captar la ciencia fundamental que impulsa el proceso. Todo el sistema está diseñado en torno a la creación y el control de un entorno químico específico.

Alta temperatura, sin oxígeno

El proceso se basa en un principio simple: el calor intenso rompe los enlaces químicos. Al hacerlo en un reactor sellado y sin oxígeno, el material no puede combustionar. En lugar de convertirse en ceniza y humo, las largas cadenas moleculares de materiales como los plásticos o la biomasa se rompen en moléculas más pequeñas y volátiles.

Los tres productos principales

Esta descomposición clasifica de manera fiable el material original en tres formas distintas:

- Gas de síntesis (Syngas): Una mezcla de gases inflamables (como hidrógeno y monóxido de carbono) que puede capturarse y utilizarse como combustible para ayudar a alimentar la propia planta de pirólisis.

- Aceite de pirólisis (Bioaceite): Una emulsión líquida compleja creada cuando el vapor caliente se enfría y condensa rápidamente. Es un aceite denso y rico en oxígeno que puede refinarse en combustible o materias primas químicas.

- Biocarbón (o Negro de humo): El material sólido, estable y rico en carbono que queda. Se puede utilizar como acondicionador del suelo, para filtración o como materia prima para la producción de carbono activado.

Un desglose paso a paso del proceso industrial

Una planta de pirólisis industrial es un sistema altamente integrado. Si bien los detalles varían según la materia prima, el flujo operativo generalmente sigue cuatro etapas clave.

Paso 1: Preparación de la materia prima

El proceso comienza mucho antes del reactor. Las materias primas como los residuos plásticos o la biomasa se trituran primero en trozos más pequeños y uniformes para garantizar un calentamiento homogéneo. Luego se secan para reducir el contenido de humedad y, a menudo, se pasan por sistemas para separar los materiales no deseados e impurezas.

Paso 2: La reacción de pirólisis

La materia prima preparada se introduce en el reactor de pirólisis. En su interior, se calienta a la temperatura objetivo en ausencia de oxígeno. El material se descompone, generando una mezcla de vapor caliente y carbón sólido.

Paso 3: Separación y recogida de productos

El vapor caliente se canaliza fuera del reactor hacia un sistema de condensación, donde se enfría rápidamente y se transforma en aceite de pirólisis líquido. Los gases no condensables (gas de síntesis) se separan y recogen. Al mismo tiempo, el biocarbón sólido se descarga por la parte inferior del reactor a través de un mecanismo hermético.

Paso 4: Postprocesamiento y control de emisiones

Los productos brutos rara vez están listos para su uso final inmediato. El aceite de pirólisis a menudo requiere destilación y purificación para utilizarse como combustible. El gas de síntesis puede limpiarse antes de su uso, y una línea de limpieza de emisiones dedicada es crucial para tratar cualquier escape y cumplir con las normativas medioambientales.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la pirólisis industrial no está exenta de complejidades. Una evaluación realista requiere comprender sus desafíos operativos.

La pureza de la materia prima es fundamental

La calidad de los productos finales está directamente relacionada con la pureza de los insumos. Los contaminantes en la materia prima pueden alterar las reacciones químicas, reducir la eficiencia y degradar el valor de los productos finales.

La complejidad del aceite de pirólisis

El aceite de pirólisis no es un sustituto directo del petróleo crudo. Es una mezcla compleja de agua, compuestos orgánicos oxigenados y polímeros, que contiene hasta un 40% de oxígeno en peso. Esta composición lo hace ácido y menos estable, lo que requiere una mejora significativa antes de que pueda utilizarse en refinerías tradicionales.

Gestión de emisiones y seguridad

Calentar materiales complejos a altas temperaturas crea riesgos inherentes. Las plantas industriales requieren controles de seguridad sofisticados y sistemas robustos de limpieza de emisiones para operar de manera eficiente y cumplir con las normas medioambientales.

Tomar la decisión correcta para su objetivo

La configuración de pirólisis "mejor" depende totalmente del resultado deseado. El proceso puede ajustarse para favorecer un producto sobre otro en función del objetivo final.

- Si su objetivo principal es la conversión de residuos en energía: Optimizará la temperatura y el tiempo de residencia para maximizar el rendimiento del gas de síntesis y el aceite de pirólisis debido a su alto valor como combustible.

- Si su objetivo principal es la recuperación de materiales: Podría utilizar temperaturas más bajas y un procesamiento más lento para producir un biocarbón de alta calidad y estable para uso agrícola o como materia prima para carbono activado.

- Si su objetivo principal es una economía circular para los plásticos: Se centrará en purificar el aceite de pirólisis a un grado adecuado para su uso como materia prima para crear nuevos plásticos, cerrando el ciclo.

En última instancia, la pirólisis industrial es una herramienta termoquímica versátil que transforma materiales de bajo valor en una cartera de recursos valiosos.

Tabla de resumen:

| Producto de la pirólisis | Descripción | Usos comunes |

|---|---|---|

| Gas de síntesis | Mezcla de gas inflamable (ej. hidrógeno, CO) | Combustible para alimentar la planta de pirólisis |

| Aceite de pirólisis (Bioaceite) | Líquido condensado a partir del vapor | Refinado en combustible o materias primas químicas |

| Biocarbón / Negro de humo | Residuo sólido, rico en carbono | Acondicionador del suelo, filtración, materia prima para carbono activado |

¿Listo para transformar sus flujos de residuos en productos valiosos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y optimización de procesos de pirólisis. Ya sea que esté desarrollando soluciones de conversión de residuos en energía, explorando la recuperación de materiales o creando una economía circular para los plásticos, nuestra experiencia y productos fiables pueden ayudarle a alcanzar sus objetivos. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar las necesidades de pirólisis de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida