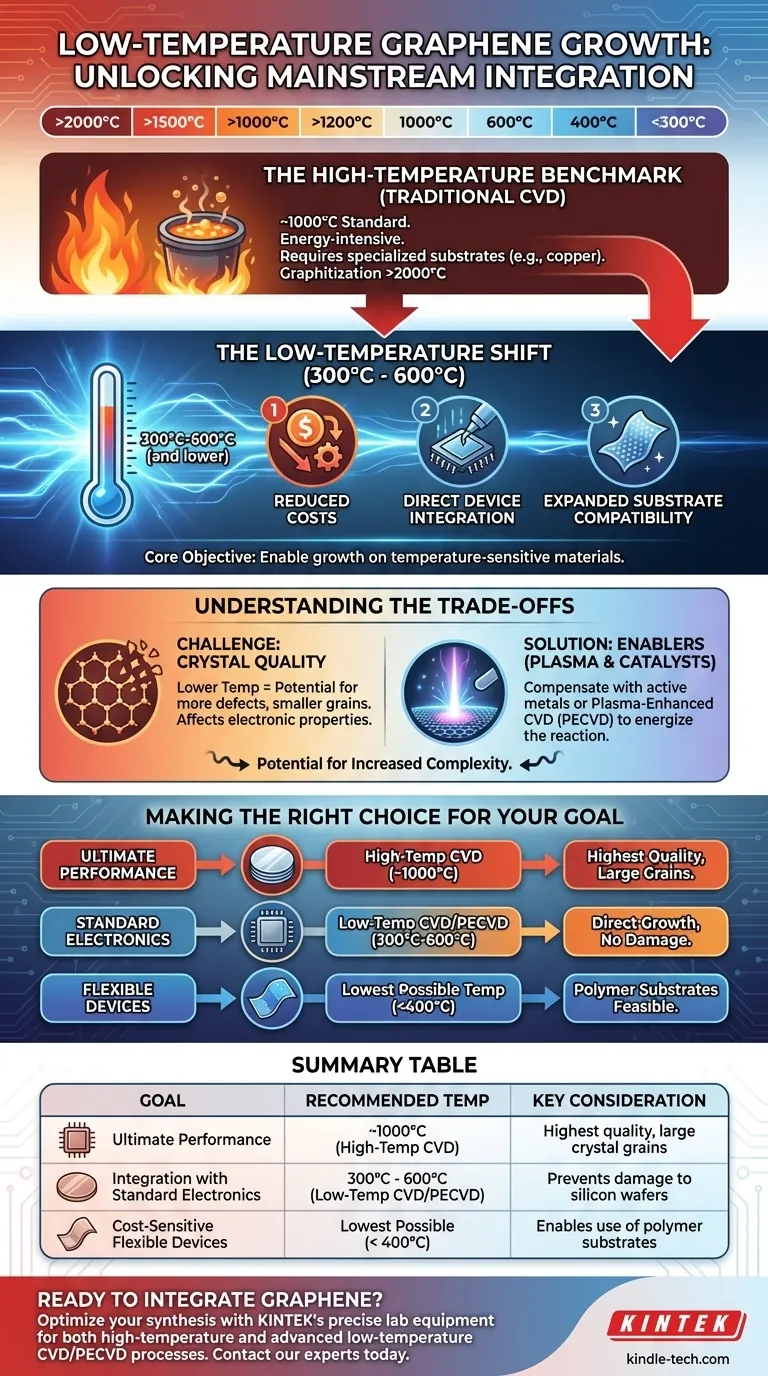

En el contexto de la ciencia de materiales moderna, el crecimiento de grafeno a "baja temperatura" se refiere a cualquier proceso de síntesis que opera significativamente por debajo del estándar convencional de ~1000°C. Las técnicas avanzadas han demostrado con éxito el crecimiento a temperaturas que oscilan entre 300°C y 600°C, y en algunos entornos de investigación, incluso inferiores.

El objetivo principal de reducir la temperatura de crecimiento del grafeno es disminuir el consumo de energía y permitir su síntesis directa sobre sustratos sensibles a la temperatura, como los utilizados en la electrónica de consumo. Este cambio estratégico convierte al grafeno de un material especializado a uno que puede integrarse en los procesos de fabricación convencionales.

El punto de referencia de alta temperatura

Para apreciar la importancia del crecimiento a baja temperatura, es esencial comprender el panorama tradicional de alta temperatura de los materiales de carbono. Este contexto enmarca todo el desafío.

Grafización tradicional

La conversión de carbono amorfo en grafito cristalino, un proceso conocido como grafización, requiere históricamente temperaturas extremas, a menudo superiores a 2000°C. Esto establece un precedente para la alta energía térmica necesaria para formar estructuras de carbono ordenadas.

CVD estándar de grafeno

El estándar de oro para producir grafeno de alta calidad y gran área es la Deposición Química de Vapor (CVD) sobre un catalizador de cobre. Este método bien establecido opera típicamente a alrededor de 1000°C, una temperatura que funde muchos materiales comunes y requiere equipos especializados y de alto costo.

¿Por qué buscar temperaturas más bajas?

El impulso para reducir la temperatura de síntesis no es simplemente un ejercicio académico. Es un paso crítico para desbloquear el potencial comercial del grafeno para una amplia gama de aplicaciones.

Reducción de los costos de producción

Las altas temperaturas equivalen a un alto consumo de energía. De acuerdo con las referencias proporcionadas, reducir el presupuesto térmico del proceso de crecimiento reduce directamente los costos operativos, haciendo que la producción de grafeno sea económicamente más viable a escala.

Habilitar la integración directa de dispositivos

Quizás la ventaja más significativa es la compatibilidad. Los componentes electrónicos estándar, como una oblea de silicio terminada con circuitos integrados, no pueden soportar 1000°C. El crecimiento a baja temperatura permite sintetizar grafeno directamente sobre estos sustratos funcionales, eliminando un proceso de transferencia complejo y potencialmente dañino.

Expansión de la compatibilidad de sustratos

Más allá de la electrónica, muchas aplicaciones prometedoras para el grafeno involucran polímeros flexibles, plásticos o vidrio. Estos materiales se destruirían a las temperaturas convencionales de CVD. Un proceso a menor temperatura hace factibles estas aplicaciones innovadoras.

Comprensión de las compensaciones

La reducción de la temperatura de crecimiento introduce un nuevo conjunto de desafíos de ingeniería. Esto no es una simple mejora, sino un equilibrio de factores en competencia.

El desafío de la calidad cristalina

La energía térmica es crucial para ayudar a los átomos de carbono a organizarse en la red hexagonal perfecta del grafeno. Bajar la temperatura puede resultar en una mayor densidad de defectos, tamaños de grano cristalino más pequeños e impurezas, lo que puede degradar las excepcionales propiedades electrónicas y mecánicas del material.

El papel crítico de los catalizadores y el plasma

Para compensar la falta de energía térmica, los métodos a baja temperatura a menudo dependen de técnicas más avanzadas. Esto puede implicar el uso de catalizadores metálicos altamente activos o el empleo de CVD asistida por plasma (PECVD), que utiliza un gas energizado para facilitar la reacción sin calor extremo.

Potencial de mayor complejidad

Aunque la temperatura es más baja, el proceso general puede volverse más complejo. Controlar un plasma estable o desarrollar nuevos catalizadores puede requerir equipos más sofisticados y controles de proceso más estrictos, lo que podría compensar algunos de los ahorros iniciales de costos de energía.

Tomar la decisión correcta para su objetivo

La temperatura de crecimiento ideal no es un número único; está definida por los requisitos de la aplicación final.

- Si su enfoque principal es el rendimiento electrónico definitivo para la investigación: La CVD a alta temperatura (~1000°C) sigue siendo el punto de referencia para producir el grafeno más prístino y sin defectos.

- Si su enfoque principal es la integración con la electrónica estándar: Los procesos a baja temperatura (300°C - 600°C) son esenciales para el crecimiento directo en obleas de silicio sin dañar los componentes existentes.

- Si su enfoque principal son los dispositivos flexibles sensibles al costo: Las temperaturas de proceso más bajas posibles (< 400°C) son necesarias para utilizar sustratos de polímero, incluso si esto requiere aceptar una modesta concesión en la calidad del material.

En última instancia, seleccionar la temperatura de crecimiento correcta es una decisión estratégica que alinea los límites físicos de sus materiales con los requisitos de rendimiento y costo de su aplicación final.

Tabla de resumen:

| Objetivo | Temperatura de crecimiento recomendada | Consideración clave |

|---|---|---|

| Rendimiento electrónico definitivo | ~1000°C (CVD de alta temperatura) | Máxima calidad, granos cristalinos grandes |

| Integración con electrónica estándar | 300°C - 600°C (CVD/PECVD a baja temperatura) | Evita daños a las obleas de silicio |

| Dispositivos flexibles sensibles al costo | La más baja posible (< 400°C) | Permite el uso de sustratos de polímero |

¿Listo para integrar grafeno en su proceso de fabricación? La elección de la temperatura de crecimiento es fundamental para equilibrar la calidad del material, el costo y la compatibilidad del sustrato. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios tanto para los procesos CVD/PECVD avanzados de baja temperatura como para los de alta temperatura. Ya sea que esté desarrollando electrónica de próxima generación o dispositivos flexibles, nuestra experiencia puede ayudarlo a optimizar su síntesis de grafeno. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos específicos de investigación y producción de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación