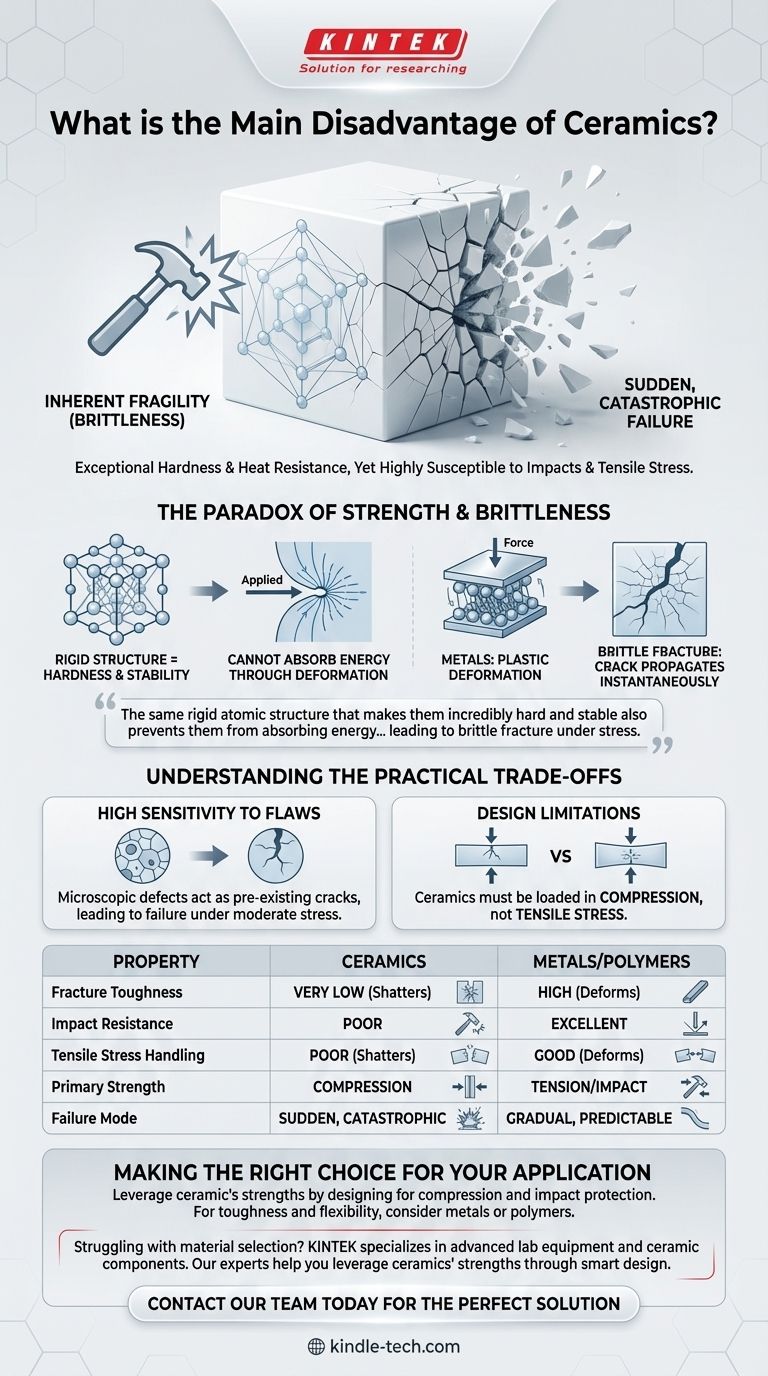

Sin duda, la mayor desventaja de la mayoría de los materiales cerámicos es su fragilidad inherente. Si bien poseen una dureza excepcional y resistencia al calor y al ataque químico, son muy susceptibles a fallas catastróficas cuando se someten a impactos bruscos o tensión de tracción. Esto significa que pueden romperse repentinamente sin previo aviso ni deformación.

El problema central de las cerámicas es una paradoja: la misma estructura atómica rígida que las hace increíblemente duras y estables también les impide absorber energía mediante flexión o deformación, lo que conduce a una fractura frágil bajo tensión.

La paradoja de la resistencia y la fragilidad

Las cerámicas presentan un desafío de ingeniería único. Sus propiedades más valiosas están directamente relacionadas con su debilidad más significativa. Comprender esta relación es crucial para utilizarlas de manera efectiva.

¿Qué hace que las cerámicas sean tan duras?

Los átomos en los materiales cerámicos están unidos por enlaces iónicos y covalentes extremadamente fuertes y rígidos.

Esta estructura cristalina rígida es muy difícil de alterar. Es lo que confiere a las cerámicas su dureza característica, su alta resistencia a la compresión (resistencia a ser apretadas) y su estabilidad a altas temperaturas.

¿Por qué la dureza conduce a la fragilidad?

Cuando se aplica una fuerza a un metal, sus capas atómicas pueden deslizarse unas sobre otras, permitiendo que el material se deforme y absorba energía. Esto se denomina deformación plástica.

Las cerámicas no pueden hacer esto. Sus enlaces rígidos resisten cualquier deslizamiento. En cambio, cuando una fuerza crea una pequeña grieta superficial, toda esa energía se concentra en la punta de la grieta. Esta tensión intensa rompe los enlaces en la punta de la grieta, haciendo que se propague casi instantáneamente a través del material, lo que resulta en una fractura repentina y completa.

El concepto de tenacidad a la fractura

Esta propiedad se mide como tenacidad a la fractura: la capacidad de un material para resistir la propagación de una grieta.

Los metales y los polímeros generalmente tienen una alta tenacidad a la fractura, mientras que la mayoría de las cerámicas tradicionales tienen una tenacidad a la fractura muy baja. Simplemente no pueden absorber mucha energía antes de fallar.

Comprensión de las compensaciones prácticas

Esta fragilidad fundamental tiene consecuencias significativas en el mundo real que deben gestionarse en cualquier aplicación.

Alta sensibilidad a los defectos

El proceso de fabricación puede introducir defectos microscópicos, como poros, límites de grano o grietas diminutas, en el cuerpo cerámico.

Estos defectos diminutos, a menudo invisibles, actúan como grietas preexistentes. Se convierten en los puntos de partida para fallas catastróficas, incluso bajo una tensión moderada que un componente "perfecto" podría soportar fácilmente.

Desafíos en la manipulación y la instalación

La baja tenacidad a la fractura de las cerámicas las hace extremadamente vulnerables durante el transporte y la instalación.

Una herramienta caída, una colisión accidental o incluso la tensión por atornillar una pieza cerámica a una superficie desalineada puede ser suficiente para iniciar una grieta y provocar la falla de todo el componente.

Limitaciones de diseño

Los ingenieros deben diseñar sistemas que protejan específicamente los componentes cerámicos del impacto y la tensión de tracción (fuerzas de estiramiento).

Las piezas cerámicas casi siempre están diseñadas para ser cargadas en compresión (fuerzas de empuje), lo que tiende a cerrar cualquier grieta potencial en lugar de separarlas.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar un material cerámico depende totalmente de si puede aprovechar sus fortalezas mientras mitiga su debilidad fundamental.

- Si su enfoque principal es la dureza, la resistencia al desgaste o la estabilidad a altas temperaturas: Las cerámicas son una opción excepcional, siempre que pueda diseñar el componente para que exista principalmente en un estado de compresión y protegerlo del impacto.

- Si su enfoque principal es la resistencia al impacto, la tenacidad o la capacidad de doblarse sin romperse: Debe considerar metales, polímeros o materiales compuestos, ya que las cerámicas no son fundamentalmente adecuadas para estos requisitos.

Comprender la naturaleza frágil de las cerámicas es el primer paso para aprovechar sus notables capacidades.

Tabla de resumen:

| Propiedad | Cerámicas | Metales/Polímeros |

|---|---|---|

| Tenacidad a la fractura | Muy baja | Alta |

| Resistencia al impacto | Pobre | Excelente |

| Manejo de la tensión de tracción | Pobre (Se rompe) | Bueno (Se deforma) |

| Resistencia principal | Compresión | Tracción/Impacto |

| Modo de fallo | Repentino, catastrófico | Gradual, predecible |

¿Tiene dificultades para elegir el material adecuado para su aplicación de alta temperatura o alto desgaste? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos componentes cerámicos diseñados para el máximo rendimiento. Nuestros expertos pueden ayudarle a aprovechar las fortalezas de las cerámicas mientras mitigan su fragilidad mediante un diseño inteligente y la selección de materiales. ¡Póngase en contacto con nuestro equipo hoy mismo para encontrar la solución perfecta para los desafíos únicos de su laboratorio!

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

La gente también pregunta

- ¿Cuáles son las características del SiC? Desbloqueando el rendimiento de alta temperatura, dureza e inercia química

- ¿Es el carburo de silicio mejor que la cerámica? Descubra la cerámica técnica superior para su aplicación

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Cuál es la cerámica más resistente? El carburo de silicio lidera en dureza y resistencia térmica

- ¿El carburo de silicio es resistente al calor? Desbloquee un rendimiento superior en temperaturas extremas