El propósito principal del temple es enfriar rápidamente un componente metálico calentado para controlar su microestructura final. Este proceso de enfriamiento deliberado y controlado no se trata simplemente de enfriar algo; es una herramienta metalúrgica utilizada para fijar propiedades específicas del material, especialmente para aumentar la dureza y la resistencia.

El temple es fundamentalmente un proceso de extracción controlada de calor. Su objetivo es atrapar los átomos de un material en un estado de alta resistencia y no equilibrio, mientras se gestionan cuidadosamente las tensiones térmicas para evitar que el componente se agriete o se distorsione.

Cómo el temple logra la dureza

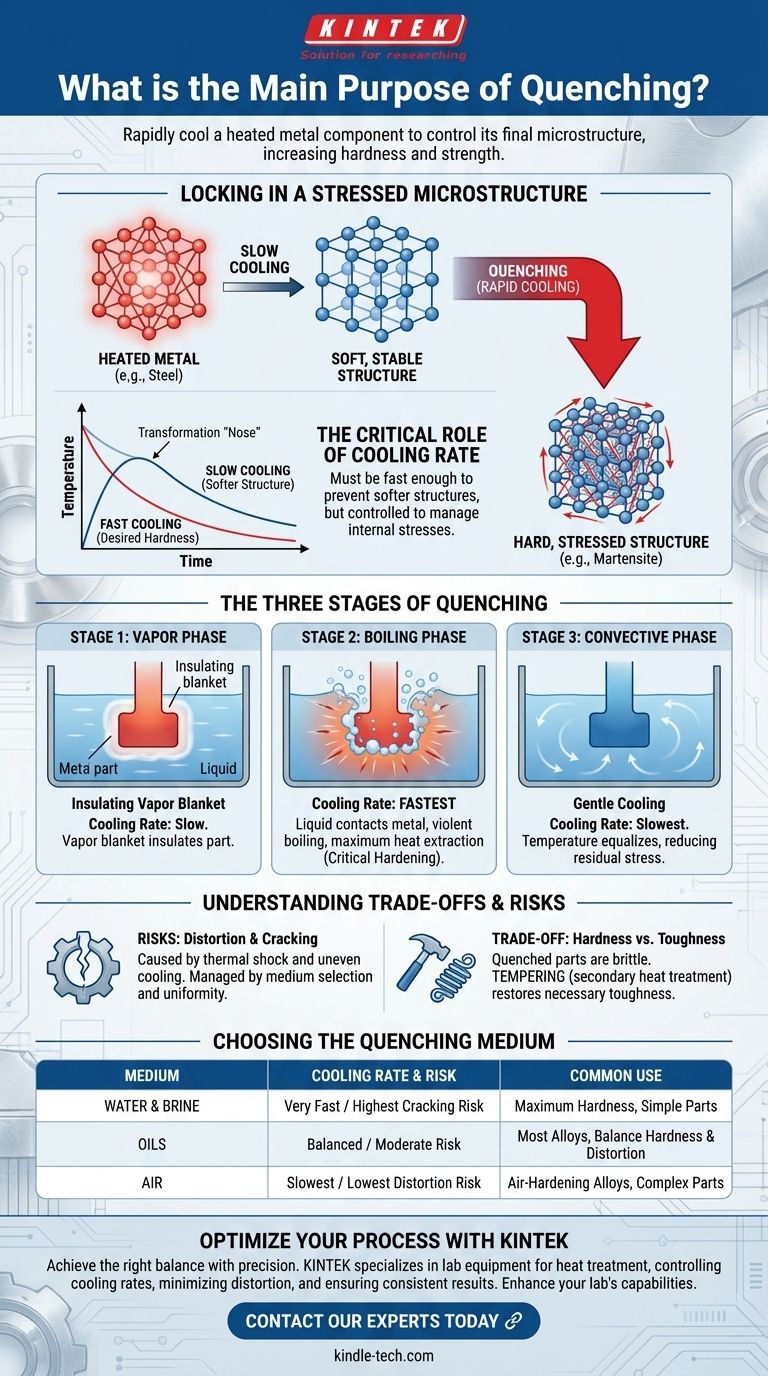

Fijación de una microestructura estresada

Cuando un metal como el acero se calienta a alta temperatura, su estructura atómica (red cristalina) cambia a una forma que puede disolver carbono y otros elementos de aleación.

Si se permitiera que el metal se enfriara lentamente, los átomos se reorganizarían en una estructura blanda, estable y libre de tensiones. El temple evita esto enfriando el material tan rápidamente que los átomos no tienen tiempo de volver a su estado blando. En cambio, quedan atrapados en una estructura altamente tensa y distorsionada (como la martensita en el acero), que es lo que hace que el material sea duro y fuerte.

El papel crítico de la velocidad de enfriamiento

La velocidad de enfriamiento es la variable más importante en el temple. La tasa de transferencia de calor debe ser lo suficientemente rápida como para evitar la "nariz" de la curva de transformación, impidiendo la formación de estructuras más blandas.

Sin embargo, la velocidad de enfriamiento también debe controlarse. Si es demasiado agresiva, la severa diferencia de temperatura entre la superficie y el núcleo del componente puede crear inmensas tensiones internas, lo que lleva a la falla.

Las tres etapas del proceso de temple

El enfriamiento que ocurre durante el temple no es lineal. Ocurre en tres etapas físicas distintas, cada una con una tasa diferente de transferencia de calor.

Etapa 1: La fase de vapor

Inmediatamente después de que el componente caliente se sumerge en el líquido de temple (como el aceite), el líquido que toca la superficie se vaporiza. Esto crea una capa aislante de vapor que rodea la pieza.

Durante esta fase, el enfriamiento es relativamente lento porque el vapor actúa como un mal conductor del calor.

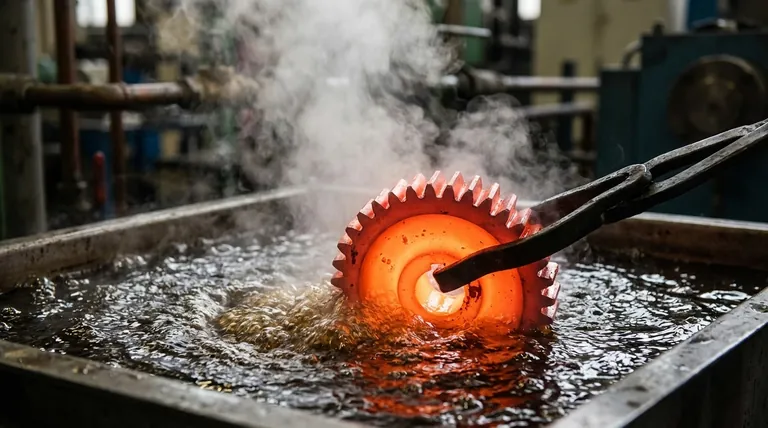

Etapa 2: La fase de ebullición

A medida que la superficie se enfría ligeramente, la capa de vapor se vuelve inestable y colapsa. Esto permite que el líquido entre en contacto directo con el metal caliente, lo que hace que hierva violentamente.

Esta es la etapa más rápida de enfriamiento. La intensa agitación de la acción de ebullición elimina el calor a una velocidad máxima, que es cuando ocurre la transformación crítica de endurecimiento.

Etapa 3: La fase convectiva

Una vez que la temperatura de la superficie del componente cae por debajo del punto de ebullición del líquido, la ebullición se detiene. El calor se elimina entonces mediante simple convección líquida.

Esta es la etapa más lenta de enfriamiento. Permite que la temperatura en toda la pieza se iguale más gradualmente, lo que ayuda a reducir las tensiones internas finales que pueden causar distorsión.

Comprensión de las compensaciones y los riesgos

El temple es un proceso potente, pero introduce riesgos significativos que deben gestionarse mediante la cuidadosa selección del medio de temple y los parámetros del proceso.

El riesgo de distorsión y agrietamiento

El riesgo principal es el choque térmico. A medida que la superficie del componente se enfría y se contrae rápidamente mientras el núcleo permanece caliente y expandido, se desarrollan inmensas tensiones. Si esta tensión excede la resistencia del material, la pieza puede deformarse, distorsionarse o agrietarse.

Mejorar la capacidad de "mojado" de un aceite de temple ayuda a garantizar que la capa de vapor colapse uniformemente, evitando puntos calientes que conducen a un enfriamiento y una tensión desiguales.

La importancia del medio de temple

Diferentes fluidos extraen calor a diferentes velocidades, lo que hace que la elección del medio sea crítica.

- Agua y salmuera: Proporcionan un enfriamiento muy rápido para una máxima dureza, pero conllevan el mayor riesgo de agrietamiento.

- Aceites: Ofrecen un temple más lento y menos severo. Esto proporciona un buen equilibrio para lograr la dureza y minimizar la distorsión, lo que convierte al aceite en la opción más común para muchas aleaciones.

- Aire: Proporciona el temple más lento, utilizado para aleaciones específicas de "endurecimiento al aire" donde el riesgo de distorsión es extremadamente alto.

Dureza vs. Tenacidad

La principal compensación en el temple es la dureza por la tenacidad. La estructura martensítica dura resultante también es frágil. Por esta razón, una pieza templada casi siempre es seguida por un tratamiento térmico secundario llamado revenido, que reduce ligeramente la dureza para aliviar la tensión y restaurar la tenacidad necesaria.

Tomar la decisión correcta para su objetivo

La estrategia de temple ideal depende completamente del material que se está tratando y de las propiedades finales deseadas del componente.

- Si su objetivo principal es la máxima dureza en una pieza simple: Un temple muy rápido en agua o salmuera puede ser apropiado, siempre que el material pueda soportar el choque térmico.

- Si su objetivo principal es equilibrar la dureza y la estabilidad dimensional: Un aceite de temple bien formulado es la opción estándar, que ofrece un enfriamiento controlado a través de las tres fases.

- Si su objetivo principal es minimizar la distorsión en una pieza compleja o de paredes delgadas: Es necesario un temple más lento utilizando aceite especializado, o incluso aire para ciertos aceros de alta aleación, para asegurar que el enfriamiento sea lo más uniforme posible.

En última instancia, dominar el temple consiste en manipular la física de la transferencia de calor para diseñar con precisión las propiedades finales de un material.

Tabla resumen:

| Propósito | Beneficio clave | Riesgo clave | Medio común |

|---|---|---|---|

| Aumentar la dureza y la resistencia | Atrapa los átomos en un estado de alta resistencia (p. ej., martensita) | Distorsión o agrietamiento por estrés térmico | Aceite, agua, aire |

| Controlar la microestructura | Evita la formación de estructuras blandas y estables durante el enfriamiento | Requiere una gestión precisa de la velocidad de enfriamiento | Depende del material |

| Equilibrar propiedades | Optimiza la dureza frente a la tenacidad (a menudo seguido de revenido) | El sobretemple puede provocar fragilidad | Aceite (el más común) |

Optimice su proceso de endurecimiento de metales con KINTEK

El temple es un paso crítico en la metalurgia, pero lograr el equilibrio adecuado de dureza, resistencia y estabilidad dimensional requiere precisión. En KINTEK, nos especializamos en equipos y consumibles de laboratorio adaptados a procesos de tratamiento térmico como el temple. Ya sea que trabaje con temple en aceite, agua o aire, nuestras soluciones le ayudan a controlar las velocidades de enfriamiento, minimizar la distorsión y garantizar resultados consistentes.

Permítanos ayudarle a mejorar las capacidades de su laboratorio—¡contacte hoy mismo a nuestros expertos para obtener recomendaciones de equipos personalizadas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas