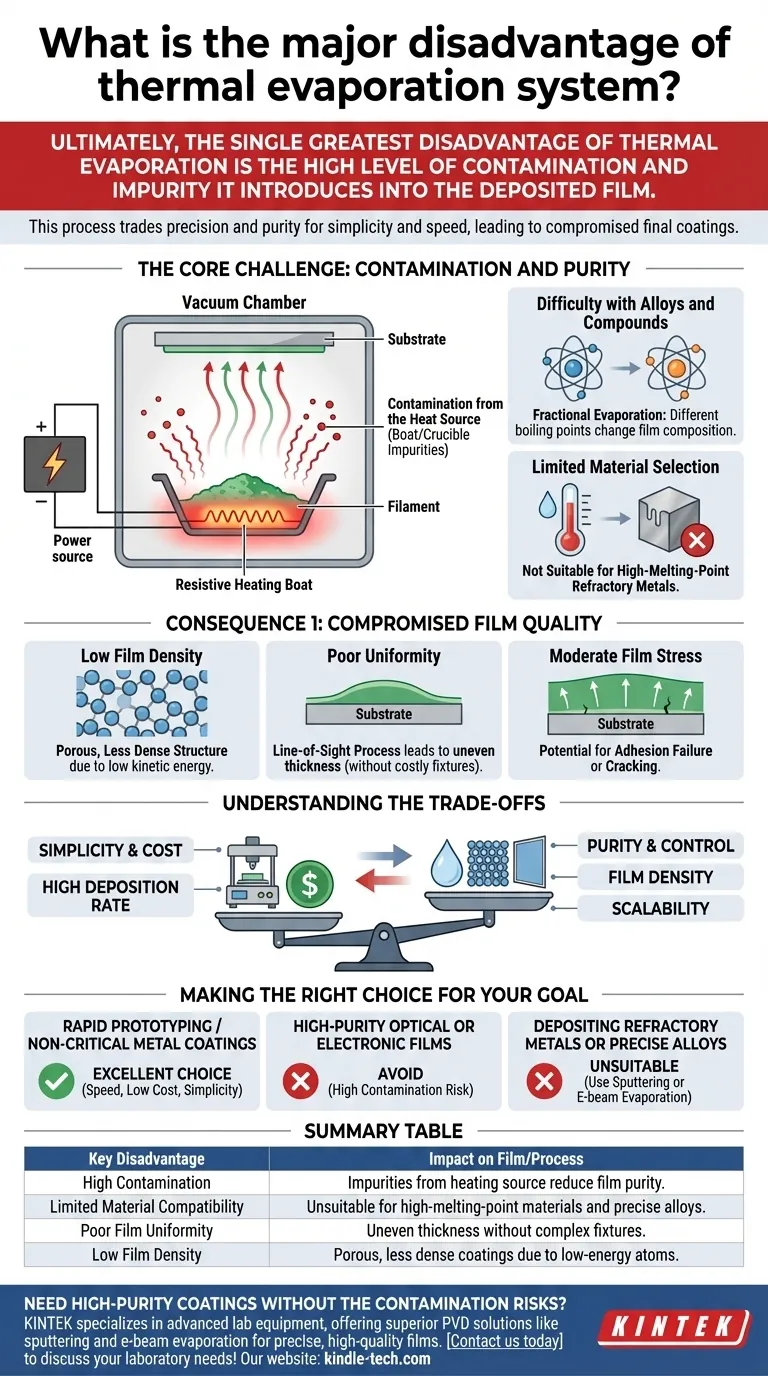

En última instancia, la mayor desventaja de la evaporación térmica es el alto nivel de contaminación e impurezas que introduce en la película depositada. Aunque valorado por su simplicidad y bajo costo, el proceso en sí crea un ambiente donde los elementos de la fuente de calentamiento pueden mezclarse con el material deseado, comprometiendo la pureza y la calidad del recubrimiento final.

La evaporación térmica sacrifica la precisión y la pureza por la simplicidad y la velocidad. Su inconveniente fundamental es la incapacidad de calentar un material fuente sin calentar —y potencialmente evaporar— el crisol o la barca que lo contiene, lo que lleva a películas contaminadas y a una compatibilidad limitada de los materiales.

El Desafío Principal: Contaminación y Pureza

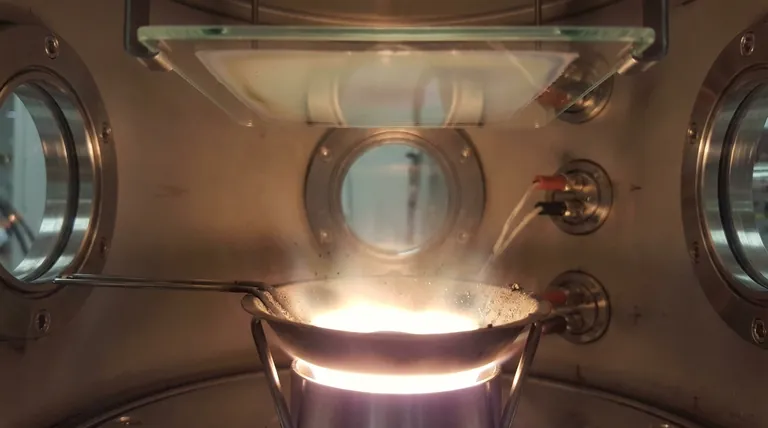

La evaporación térmica es un proceso de deposición física de vapor (PVD) que utiliza calentamiento resistivo —haciendo pasar una corriente a través de una barca o filamento— para calentar un material fuente hasta que se evapora. Aunque simple, este método de calentamiento directo es la causa raíz de sus principales desventajas.

Contaminación de la Fuente de Calor

La barca o crisol que contiene el material fuente se calienta a temperaturas extremas. Esto puede hacer que el propio material de la barca (a menudo un metal refractario como el tungsteno o el molibdeno) se evapore o reaccione con la fuente, liberando impurezas que se codepositan en el sustrato. Esto lo convierte en el método PVD menos puro de todos.

Dificultad con Aleaciones y Compuestos

Calentar una aleación a menudo resulta en una evaporación fraccionada, donde el elemento con el punto de ebullición más bajo se evapora a una velocidad mucho mayor. La película resultante tendrá una estequiometría (proporción elemental) diferente a la del material fuente, lo que dificulta la deposición de materiales complejos con una composición precisa.

Selección Limitada de Materiales

El proceso no es adecuado para materiales con puntos de fusión muy altos, como metales refractarios como el tungsteno o el tantalio. Alcanzar las temperaturas necesarias requeriría tanta energía que se correría el riesgo de destruir el elemento calefactor y causar una contaminación extrema, lo que haría que el proceso fuera ineficaz.

Consecuencia 1: Calidad de la Película Comprometida

Las impurezas y la naturaleza de baja energía del proceso impactan directamente en las características físicas de la película depositada.

Baja Densidad de la Película

Los átomos abandonan el material fuente con una energía cinética relativamente baja. Cuando llegan al sustrato, tienen poca energía para moverse y asentarse en una estructura densa y compacta. Esto generalmente resulta en una película porosa y con menor densidad en comparación con las películas hechas con otras técnicas de PVD.

Poca Uniformidad

La evaporación térmica es un proceso de "línea de visión", donde los átomos viajan en línea recta desde la fuente. Sin adiciones sofisticadas y costosas como la rotación planetaria del sustrato y las máscaras de uniformidad, la película será significativamente más gruesa directamente encima de la fuente y más delgada hacia los bordes del sustrato.

Estrés Moderado de la Película

La forma en que los átomos se organizan y enfrían en el sustrato puede crear estrés interno dentro de la película. Aunque a menudo menos grave que en otros procesos, este estrés aún puede ser una preocupación para aplicaciones sensibles, pudiendo causar fallas de adhesión o agrietamiento.

Comprendiendo las Ventajas y Desventajas

Elegir un método de deposición implica equilibrar prioridades contrapuestas. Las desventajas de la evaporación térmica son la contrapartida directa de sus principales ventajas.

Simplicidad y Costo vs. Pureza

Los sistemas de evaporación térmica son mecánicamente simples, relativamente económicos de construir y operar, y no requieren fuentes de alimentación complejas. Esta accesibilidad es su principal punto de venta, pero tiene un costo directo en la pureza y el control de la película.

Velocidad de Deposición vs. Control

El proceso puede lograr velocidades de deposición muy altas, lo que lo hace rápido para aplicar recubrimientos gruesos. Sin embargo, esta velocidad ofrece un control menos granular sobre el crecimiento y las propiedades de la película en comparación con métodos más lentos y energéticos como la pulverización catódica.

Escalabilidad Limitada

Aunque es simple para un recubridor a escala de laboratorio, lograr recubrimientos uniformes en grandes áreas es un desafío de ingeniería significativo. Requiere accesorios giratorios complejos que aumentan el costo y la complejidad del sistema, erosionando su principal ventaja de simplicidad.

Tomando la Decisión Correcta para su Objetivo

Seleccione su método de deposición basándose en los requisitos innegociables de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos o recubrimientos metálicos no críticos: La evaporación térmica es una excelente opción por su velocidad, bajo costo y simplicidad.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: Evite la evaporación térmica, ya que el riesgo inherente de contaminación es demasiado alto para aplicaciones críticas de rendimiento.

- Si su enfoque principal es la deposición de metales refractarios o aleaciones precisas: Este método no es adecuado; debe utilizar una técnica como la evaporación por haz de electrones o la pulverización catódica.

Comprender estas limitaciones fundamentales le permite aprovechar las fortalezas de la evaporación térmica en simplicidad y velocidad, mientras la evita cuando la pureza y la calidad estructural son primordiales.

Tabla Resumen:

| Desventaja Clave | Impacto en la Película/Proceso |

|---|---|

| Alta Contaminación | Las impurezas de la fuente de calentamiento (crisol/barca) se codepositan, reduciendo la pureza de la película. |

| Compatibilidad Limitada de Materiales | No apto para materiales de alto punto de fusión y deposición precisa de aleaciones. |

| Poca Uniformidad de la Película | La deposición en línea de visión conduce a un espesor desigual sin accesorios complejos. |

| Baja Densidad de la Película | Los átomos de baja energía dan como resultado recubrimientos porosos y menos densos. |

¿Necesita recubrimientos de alta pureza sin los riesgos de contaminación de la evaporación térmica? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, ofreciendo soluciones PVD superiores como la pulverización catódica y la evaporación por haz de electrones para películas precisas y de alta calidad. Deje que nuestros expertos le ayuden a seleccionar el método de deposición adecuado para sus aplicaciones críticas. ¡Contáctenos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la evaporación por haz de electrones? Logre películas delgadas de alta pureza y alta velocidad

- ¿El platino se evapora? Comprensión de la estabilidad a altas temperaturas y la pérdida de material

- ¿Es el sputtering mejor que la evaporación en cuanto a pureza? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los pasos de la deposición física de vapor? Una guía del proceso PVD de 3 pasos

- ¿Cuál es el proceso de recubrimiento al vacío? Logre una ingeniería de superficies superior para sus productos

- ¿Por qué el proceso de deposición física de vapor debe llevarse a cabo en un entorno de vacío? Garantizar la pureza y el rendimiento

- ¿Cuál es la diferencia entre la evaporación térmica y el pulverizado catódico (sputtering) por magnetrón? Elija el método de recubrimiento PVD adecuado

- ¿Por qué la deposición por pulverización catódica es más lenta que la evaporación? Desentrañando la física de las tasas de PVD