En esencia, un evaporador rotatorio, comúnmente conocido como rotavapor, es un dispositivo utilizado en laboratorios de química para la eliminación eficiente y suave de disolventes volátiles de las muestras. Funciona reduciendo la presión dentro del sistema, lo que disminuye el punto de ebullición del disolvente, permitiendo una rápida evaporación a baja temperatura, mientras que la rotación aumenta el área superficial del líquido.

Un rotavapor no solo hierve un disolvente hasta evaporarlo; manipula las leyes de la física para hacerlo suavemente. Al combinar la presión reducida con la rotación, permite una eliminación de disolvente rápida y eficiente a temperaturas lo suficientemente bajas como para proteger los compuestos químicos sensibles.

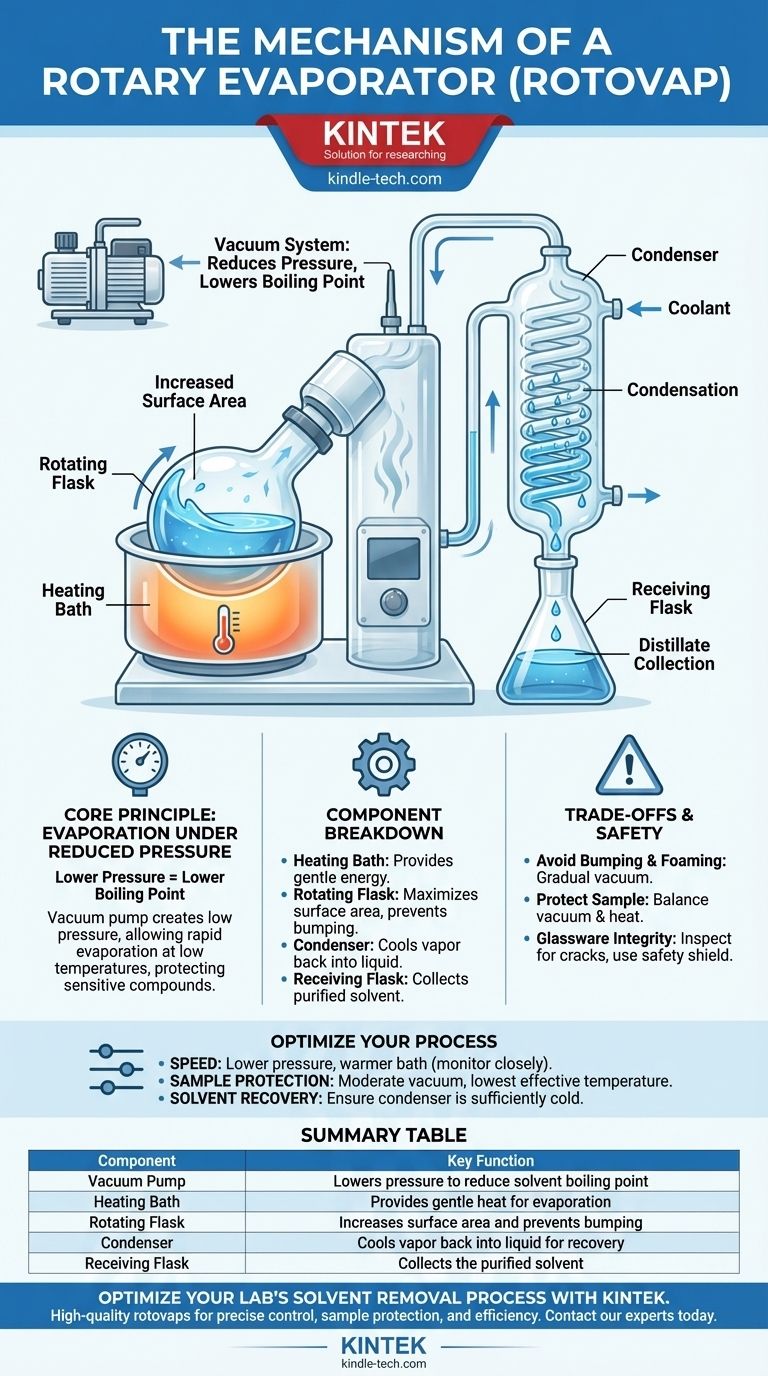

El Principio Central: Evaporación a Presión Reducida

Para entender cómo funciona un rotavapor, primero debe comprender la relación entre la presión y el punto de ebullición. Estas dos propiedades están directamente relacionadas.

¿Por qué reducir la presión?

Cada líquido tiene un punto de ebullición, la temperatura a la cual su presión de vapor iguala la presión del gas por encima de él. A nivel del mar (1 atm), el agua hierve a 100 °C.

Sin embargo, si se disminuye la presión circundante, como al subir una montaña, el punto de ebullición también disminuye.

Un rotavapor explota este principio utilizando una bomba de vacío para crear un ambiente de baja presión dentro del aparato. Esto reduce drásticamente el punto de ebullición del disolvente, a menudo a temperatura ambiente o ligeramente superior.

El Papel del Sistema de Vacío

La bomba de vacío es el corazón del sistema de reducción de presión. Elimina activamente el aire y el vapor del disolvente del material de vidrio, creando y manteniendo el ambiente de baja presión necesario para la evaporación a baja temperatura.

Un controlador de vacío permite una regulación precisa de esta presión, lo cual es fundamental para apuntar al punto de ebullición de un disolvente específico sin provocar que la muestra espume o salpique violentamente (bumping).

Un Análisis Componente por Componente del Mecanismo

Cada parte del rotavapor desempeña un papel distinto y crucial en la ejecución de este proceso de manera segura y eficiente.

El Baño de Calentamiento: Suministro de Energía Suave

Aunque el vacío reduce el punto de ebullición, la evaporación aún requiere energía (el calor latente de vaporización). El baño de calentamiento, generalmente lleno de agua, proporciona esta energía de manera suave y uniforme.

El objetivo no es hervir el líquido agresivamente, sino suministrar el calor justo para mantener la evaporación en el nuevo punto de ebullición más bajo. Este calentamiento a baja temperatura es lo que protege a los compuestos sensibles al calor de la degradación.

El Matraz Giratorio: Maximización del Área Superficial y Prevención de Salpicaduras

La rotación del matraz de muestra es la otra innovación clave del rotavapor. A medida que el matraz gira, extiende continuamente la muestra en una fina película sobre la superficie interior.

Esto tiene dos grandes beneficios. Primero, aumenta enormemente el área superficial disponible para la evaporación, haciendo el proceso mucho más rápido. Segundo, la agitación constante y la distribución uniforme del calor previenen el "bumping" (salpicaduras violentas), un fenómeno donde se producen erupciones violentas de disolvente sobrecalentado.

El Condensador: Recaptura del Disolvente

Una vez que el disolvente se evapora, el vapor resultante viaja hacia una bobina condensadora. Esta bobina se mantiene fría mediante la circulación continua de un fluido, como agua del grifo o un enfriador dedicado.

Cuando el vapor caliente del disolvente golpea la superficie fría de vidrio del condensador, se enfría rápidamente y se licúa, volviendo a convertirse en líquido.

El Matraz Receptor: Recolección del Destilado

La gravedad arrastra entonces el disolvente líquido condensado hacia un recipiente de recolección conocido como matraz receptor. Esto permite la separación y recuperación limpia del disolvente, que a menudo puede reutilizarse.

Mientras tanto, su compuesto no volátil de interés queda atrás como un sólido o aceite en el matraz giratorio, ahora libre de disolvente.

Comprensión de las Compensaciones y Errores Comunes

Aunque es muy eficaz, operar un rotavapor requiere habilidad para evitar problemas comunes que pueden comprometer su muestra o el proceso en sí.

El Riesgo de Salpicaduras Violentas (Bumping) y Espuma

Si la presión se reduce demasiado rápido o la temperatura se establece demasiado alta para el nivel de vacío elegido, la muestra puede hervir con demasiada intensidad. Esto puede causar "bumping", donde la muestra erupciona violentamente y contamina el resto del aparato.

Algunas soluciones también pueden formar espuma, especialmente si contienen surfactantes. Esto requiere una aplicación muy gradual del vacío para su manejo.

Protección de su Muestra

El objetivo principal es eliminar el disolvente sin perder su producto. Si el vacío es demasiado fuerte (la presión es demasiado baja) o el baño está demasiado caliente, corre el riesgo de codestilar un compuesto semivolátil junto con el disolvente.

Debe elegir parámetros que sean lo suficientemente agresivos para el disolvente pero lo suficientemente suaves para su compuesto de interés.

Integridad del Sistema y Seguridad

Un rotavapor opera componentes de vidrio bajo vacío, lo que conlleva un riesgo inherente de implosión si el material de vidrio está dañado. Siempre inspeccione los matraces en busca de grietas o astillas antes de usarlos.

Usar el escudo de seguridad y gafas de seguridad son prácticas innegociables para protegerse contra este peligro potencial.

Tomar la Decisión Correcta para su Objetivo

Optimizar el proceso depende de equilibrar la velocidad, la seguridad de la muestra y la recuperación del disolvente según sus necesidades específicas.

- Si su enfoque principal es la velocidad: Utilice una presión más baja y una temperatura de baño ligeramente más cálida, pero vigile de cerca el matraz en busca de signos de bumping.

- Si su enfoque principal es proteger un compuesto frágil: Utilice un vacío más moderado y la temperatura de baño más baja posible que aún permita una evaporación eficiente.

- Si su enfoque principal es maximizar la recuperación del disolvente: Asegúrese de que su condensador esté lo suficientemente frío para recapturar eficientemente todo el vapor, evitando la pérdida de disolvente hacia la bomba de vacío y la atmósfera.

Dominar estos principios transforma el rotavapor de una máquina simple a una herramienta precisa y potente para la purificación química.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Bomba de Vacío | Reduce la presión para disminuir el punto de ebullición del disolvente |

| Baño de Calentamiento | Proporciona calor suave para la evaporación |

| Matraz Giratorio | Aumenta el área superficial y previene el bumping |

| Condensador | Enfría el vapor de nuevo a líquido para su recuperación |

| Matraz Receptor | Recoge el disolvente purificado |

Optimice el Proceso de Eliminación de Disolventes de su Laboratorio con KINTEK

Dominar la evaporación rotatoria es clave para una purificación química eficiente y segura. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos evaporadores rotatorios fiables diseñados para un control preciso de la temperatura y la presión. Ya sea que trabaje con compuestos sensibles al calor o necesite maximizar la recuperación de disolventes, nuestras soluciones mejoran la productividad y seguridad de su laboratorio.

Permita que KINTEK le proporcione el equipo adecuado para las necesidades de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo nuestros rotavapores y consumibles pueden apoyar su investigación y flujos de trabajo de purificación.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué usar recipientes y bolas de molienda de zirconia para electrolitos LAGP? Protege la pureza y el rendimiento

- ¿Por qué es necesario un sistema de calefacción por resistencia con un controlador de temperatura de precisión para experimentos de corrosión de aleaciones de acero?

- ¿Por qué usar ampollas de cuarzo selladas al vacío para la síntesis de electrolitos de haluro? Garantiza la pureza y la precisión estequiométrica

- ¿Cuál es la función de un termopar tipo K de pequeño diámetro en un lecho catalítico? Optimice la precisión de su espectroscopia

- ¿Cómo influyen las bolas de molienda de acero al cromo de alta resistencia en la preparación de polvos de HEA? Optimizar los resultados de aleación mecánica

- ¿Cuál es el propósito de usar bolas de molienda de zirconia de diferentes diámetros? Optimizar el procesamiento de electrolitos sólidos

- ¿Cuándo es más rentable utilizar una bomba de paletas rotativas de una sola etapa? Ahorre un 50% en costos de vacío aproximado

- ¿Qué es una bomba de vacío de paletas rotativas? Eficiencia y rendimiento para sistemas de vacío de laboratorio