En esencia, la pulverización catódica con magnetrón es un proceso de deposición física de vapor (PVD) que utiliza una combinación de campo eléctrico y magnético para crear un plasma. Este plasma bombardea un material fuente, conocido como blanco, con iones de alta energía. La fuerza de estas colisiones expulsa físicamente o "pulveriza" átomos del blanco, que luego viajan a través de un vacío y se depositan sobre un sustrato, formando una película delgada altamente uniforme.

El papel esencial del magnetrón no es guiar los átomos pulverizados, sino atrapar los electrones cerca de la superficie del blanco. Este confinamiento magnético aumenta drásticamente la eficiencia del plasma, lo que lleva a una mayor tasa de bombardeo iónico y a un proceso de deposición más controlado y rápido.

Los pasos fundamentales de la pulverización catódica con magnetrón

Para comprender el mecanismo, lo mejor es desglosarlo en una secuencia de eventos, cada uno construyendo sobre el anterior. Todo el proceso tiene lugar dentro de una cámara de vacío sellada.

1. Establecimiento del entorno

El proceso comienza colocando el material blanco y el sustrato a recubrir en una cámara de vacío. La cámara se bombea hasta una presión muy baja para eliminar contaminantes como el oxígeno y el vapor de agua.

Después de alcanzar un alto vacío, se introduce un gas inerte, más comúnmente Argón (Ar), en la cámara a una presión baja controlada.

2. Creación del plasma

Se aplica un alto voltaje negativo, típicamente varios cientos de voltios (-300 V o más), al blanco, que actúa como cátodo. Esto crea un fuerte campo eléctrico entre el blanco y las paredes de la cámara (que a menudo son el ánodo).

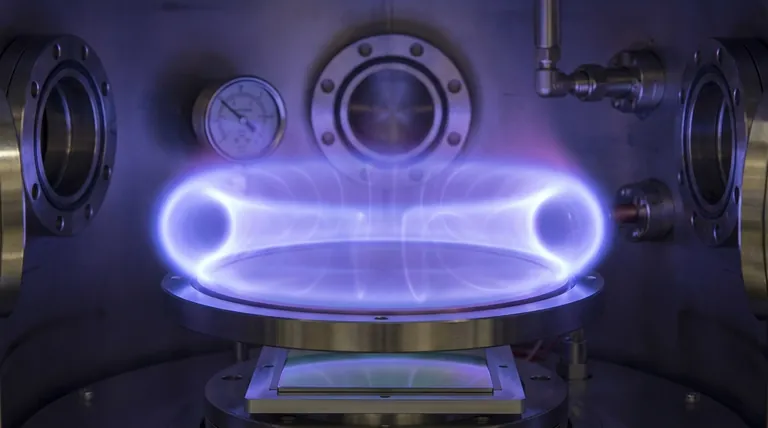

Este campo eléctrico atrae electrones libres del blanco. Estos electrones chocan con los átomos neutros de Argón, arrancando un electrón del Argón y creando un ion de Argón (Ar+) cargado positivamente y otro electrón libre. Este proceso, llamado ionización, enciende y mantiene el plasma, una nube de iones, electrones y átomos de gas neutros.

3. El papel del campo magnético

Esta es la clave de la pulverización catódica con magnetrón. Un conjunto de imanes permanentes se coloca detrás del blanco. Esto crea un campo magnético que es paralelo a la superficie del blanco.

Este campo magnético atrapa los electrones altamente móviles en un camino cercano a la superficie del blanco. En lugar de escapar al ánodo, los electrones son forzados a seguir una trayectoria en bucle y espiral.

Este atrapamiento aumenta drásticamente la longitud del camino de los electrones, lo que a su vez aumenta significativamente la probabilidad de que colisionen e ionicen más átomos de Argón. Esto crea un plasma muy denso y concentrado directamente frente al blanco.

4. Bombardeo iónico

Los iones de Argón (Ar+) recién creados y cargados positivamente no se ven afectados por el campo magnético, pero son fuertemente atraídos por el blanco cargado negativamente.

Se aceleran a través de la vaina de plasma y chocan contra la superficie del blanco con una inmensa energía cinética.

5. El evento de pulverización

Cuando un ion de alta energía golpea el blanco, transfiere su momento a los átomos de la estructura reticular del blanco. Esto inicia una cascada de colisiones debajo de la superficie.

Si la energía transferida a un átomo de la superficie es mayor que la energía que lo une al blanco, ese átomo es expulsado o "pulverizado" de la superficie. Las partículas expulsadas son átomos neutros del material del blanco.

6. Deposición

Estos átomos pulverizados neutros no están influenciados por los campos eléctricos o magnéticos. Viajan en trayectorias rectilíneas a través del entorno de baja presión.

Cuando estos átomos alcanzan el sustrato, se condensan en su superficie. Con el tiempo, estos átomos se acumulan, nuclean y crecen hasta formar una película delgada continua y sólida del material del blanco.

Comprensión de los parámetros clave de control

La eficiencia y la calidad de la película dependen de un cuidadoso equilibrio de varios factores. Comprenderlos permite un control preciso sobre el producto final.

Voltaje y potencia del blanco

Aumentar el voltaje aplicado al blanco aumenta la energía cinética de los iones bombardeantes. Una mayor energía generalmente conduce a un mayor rendimiento de pulverización (más átomos expulsados por ion), pero una energía excesiva también puede provocar la implantación de iones o daños en el sustrato.

Intensidad del campo magnético

Un campo magnético más fuerte proporciona un mejor confinamiento de electrones. Esto crea un plasma más denso, lo que aumenta la corriente iónica y, por lo tanto, la tasa de pulverización. El diseño específico de la matriz magnética también determina el patrón de erosión, o "pista de carreras", en la superficie del blanco.

Presión del gas

Existe un rango de presión óptimo para la pulverización. Si la presión es demasiado alta, los átomos pulverizados chocarán con demasiados átomos de gas en su camino hacia el sustrato, dispersándolos y reduciendo tanto la tasa de deposición como la calidad de la película. Si la presión es demasiado baja, resulta difícil mantener un plasma estable.

Tomar la decisión correcta para su objetivo

Los ajustes que elija impactan directamente en las características de su película final. Su objetivo principal dictará los parámetros de su proceso.

- Si su objetivo principal es una alta tasa de deposición: Utilice un campo magnético fuerte y suficiente potencia para maximizar la densidad del plasma, mientras ajusta cuidadosamente la presión del gas para evitar una dispersión excesiva.

- Si su objetivo principal es la pureza y densidad de la película: Opere a la presión de Argón más baja posible que pueda mantener un plasma estable. Esto aumenta el camino libre medio, asegurando que los átomos pulverizados lleguen al sustrato con mayor energía y mínimas colisiones con el gas.

- Si su objetivo principal es recubrir sustratos delicados: Utilice voltajes de blanco más bajos o emplee fuentes de alimentación de CC/RF pulsadas. Esto ayuda a gestionar la carga térmica y la energía entregada al sustrato, evitando daños.

Al comprender estos mecanismos centrales, puede pasar de simplemente ejecutar un proceso de deposición a diseñar con precisión las propiedades de su película delgada.

Tabla resumen:

| Componente clave | Función en el proceso |

|---|---|

| Cámara de vacío | Crea un ambiente libre de contaminantes para el proceso. |

| Gas inerte (Argón) | Ionizado para crear el plasma que bombardea el blanco. |

| Blanco (Cátodo) | El material fuente que es bombardeado, provocando la expulsión de átomos. |

| Campo magnético | Atrapa electrones cerca del blanco, aumentando la ionización y la densidad del plasma. |

| Sustrato | La superficie donde se depositan los átomos expulsados del blanco para formar una película delgada. |

¿Listo para diseñar películas delgadas superiores con precisión?

El mecanismo de pulverización catódica con magnetrón es clave para lograr recubrimientos uniformes y de alta calidad para sus necesidades de I+D o producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus desafíos de laboratorio específicos.

Le ayudamos a:

- Aumentar las tasas de deposición: Optimice su proceso para una máxima eficiencia.

- Mejorar la calidad de la película: Logre la pureza y densidad que sus aplicaciones demandan.

- Proteger sustratos delicados: Utilice técnicas para recubrir materiales sensibles sin dañarlos.

Deje que nuestra experiencia en tecnología de pulverización impulse sus innovaciones. Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y descubrir la solución KINTEK adecuada para usted.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición