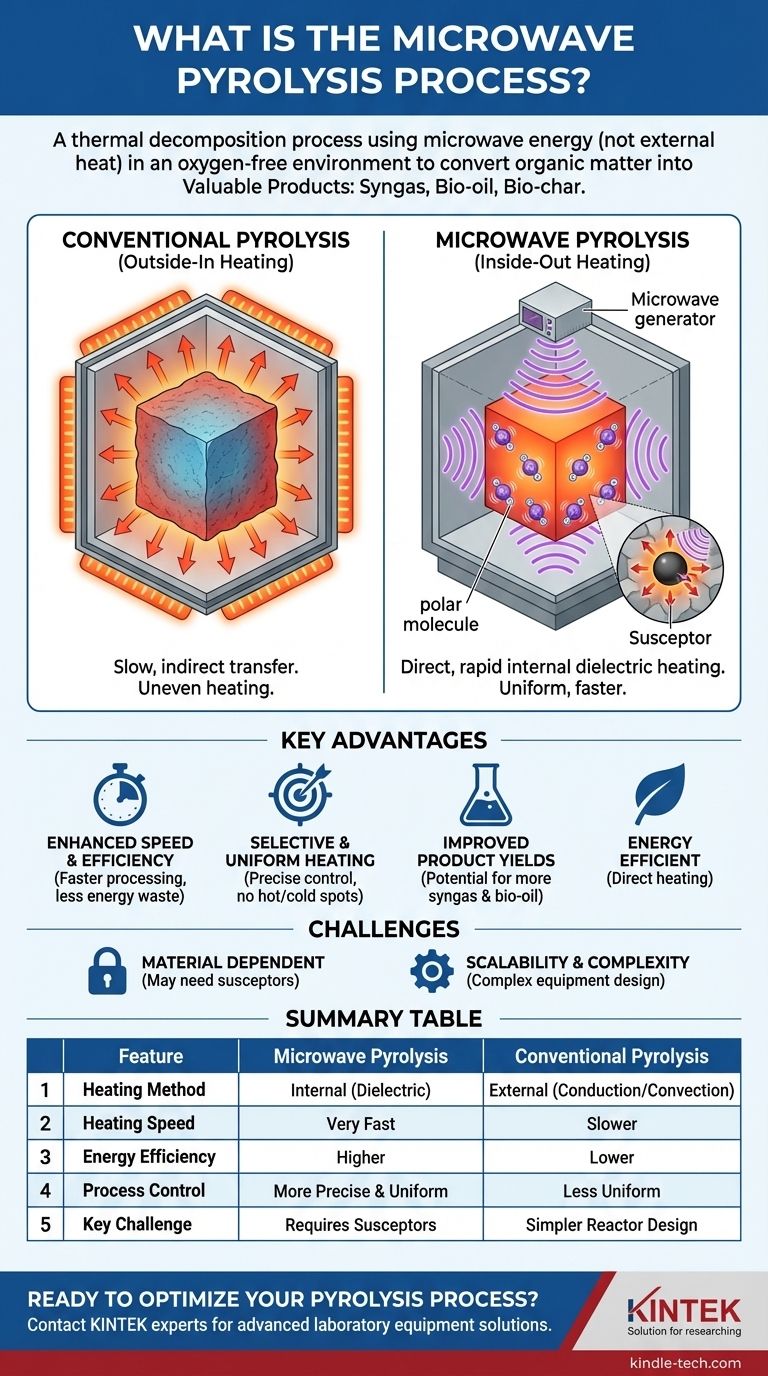

En esencia, la pirólisis por microondas es un proceso de descomposición térmica que utiliza energía de microondas, en lugar de calentamiento externo convencional, para descomponer materiales en un ambiente libre de oxígeno. Este método avanzado convierte la materia orgánica, como biomasa, plásticos o neumáticos, en productos valiosos como gas de síntesis (syngas), bioaceite (un combustible líquido) y biocarbón (un material sólido rico en carbono).

La diferencia fundamental entre la pirólisis por microondas y la convencional radica en el método de calentamiento. En lugar de calentar una cámara desde el exterior hacia el interior, las microondas calientan directa y rápidamente el material desde el interior hacia el exterior, lo que resulta en un procesamiento más rápido y una eficiencia energética potencialmente mayor.

Cómo el Calentamiento por Microondas Cambia la Ecuación de la Pirólisis

Para comprender la pirólisis por microondas, primero debe entender que no es solo una fuente de energía diferente; es un mecanismo de calentamiento fundamentalmente distinto que cambia toda la dinámica del proceso.

El Principio del Calentamiento Dieléctrico

La pirólisis tradicional se basa en la conducción y la convección, donde los elementos calefactores externos calientan las paredes de un horno, que luego transfieren lentamente ese calor al material en su interior.

La pirólisis por microondas utiliza el calentamiento dieléctrico. Las microondas provocan que las moléculas polares dentro del material vibren y roten rápidamente, generando fricción y, por lo tanto, calor, directamente dentro del material mismo.

El Papel de los Susceptores de Microondas

No todos los materiales absorben la energía de microondas de manera efectiva. Para sustancias con bajas propiedades dieléctricas (como muchos plásticos secos), se requiere un susceptor de microondas.

Un susceptor es un material altamente absorbente de microondas, como carbón activado o carburo de silicio, que se mezcla con la materia prima principal. El susceptor absorbe la energía de microondas, la convierte en energía térmica intensa y transfiere ese calor directamente al material circundante.

Del Calentamiento de Afuera Hacia Adentro al Calentamiento de Adentro Hacia Afuera

Este modelo de calentamiento "de adentro hacia afuera" es la principal ventaja del enfoque de microondas. Evita la lenta transferencia térmica de los métodos convencionales, creando un aumento de temperatura más uniforme y rápido en todo el volumen del material.

Ventajas Clave del Enfoque de Microondas

El mecanismo de calentamiento único de la pirólisis por microondas ofrece varias ventajas operativas distintas sobre su contraparte convencional.

Velocidad y Eficiencia Mejoradas

Debido a que el material se calienta a sí mismo directamente, el proceso es significativamente más rápido. Se desperdicia menos energía calentando el recipiente del reactor y el entorno circundante, lo que conduce a una mayor eficiencia energética general.

Calentamiento Selectivo y Uniforme

Las microondas se pueden dirigir para calentar solo la materia prima (y el susceptor), no toda la cámara. Esto da como resultado un control de temperatura altamente sensible y preciso, asegurando que el material se caliente uniformemente y evitando puntos calientes o fríos que puedan reducir la calidad del producto.

Rendimientos de Productos Potencialmente Mejorados

El perfil de calentamiento rápido y uniforme puede alterar las vías de reacción química. Para muchas materias primas, esto conduce a un mayor rendimiento de productos valiosos, particularmente las fracciones de gas (syngas) y líquido (bioaceite), en comparación con las velocidades de calentamiento más lentas de la pirólisis convencional.

Comprender las Compensaciones y Desafíos

A pesar de sus ventajas, la pirólisis por microondas no es una solución universal. Viene con su propio conjunto de desafíos de ingeniería y limitaciones que deben considerarse.

Rendimiento Dependiente del Material

El proceso depende en gran medida de las propiedades dieléctricas de la materia prima. Los materiales que no absorben bien las microondas no se calentarán de manera efectiva sin la adición de un susceptor, lo que agrega un paso al proceso.

La Necesidad de Susceptores

Aunque son efectivos, agregar un susceptor puede introducir complicaciones. Puede aumentar los costos operativos y, si no se separa después de la pirólisis, puede contaminar el producto final de biocarbón, reduciendo potencialmente su valor.

Escalabilidad y Complejidad del Equipo

El diseño de sistemas de pirólisis por microondas industriales a gran escala es complejo. Requiere generadores de microondas, guías de onda y cavidades aplicadoras especializadas para garantizar una distribución uniforme de la energía. Además, como se señala en aplicaciones similares de microondas de alta temperatura, la refrigeración del equipo puede convertirse en un obstáculo de ingeniería significativo.

Tomar la Decisión Correcta para Su Aplicación

Elegir entre la pirólisis convencional y la de microondas depende totalmente de sus objetivos específicos, materia prima y prioridades operativas.

- Si su enfoque principal es el procesamiento rápido y la eficiencia energética: La pirólisis por microondas es una opción convincente debido a su mecanismo de calentamiento interno directo y rápido.

- Si su enfoque principal es la simplicidad y el manejo de diversas materias primas sin aditivos: La pirólisis convencional a menudo ofrece una configuración más robusta y sencilla que es menos sensible a las propiedades del material.

- Si su enfoque principal es maximizar el rendimiento de productos líquidos o gaseosos de alta calidad: El control de temperatura preciso y uniforme de la pirólisis por microondas puede proporcionar resultados superiores y una distribución de productos más valiosa.

Comprender esta diferencia fundamental en el calentamiento es la clave para seleccionar la tecnología adecuada para lograr sus objetivos de convertir residuos en valor.

Tabla Resumen:

| Característica | Pirólisis por Microondas | Pirólisis Convencional |

|---|---|---|

| Método de Calentamiento | Interno (calentamiento dieléctrico) | Externo (conducción/convección) |

| Velocidad de Calentamiento | Muy Rápida | Más Lenta |

| Eficiencia Energética | Mayor | Menor |

| Control del Proceso | Más Preciso y Uniforme | Menos Uniforme |

| Desafío Clave | Requiere susceptores para algunos materiales | Diseño de reactor más simple |

¿Listo para optimizar su proceso de pirólisis?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para procesos térmicos de vanguardia como la pirólisis por microondas. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para maximizar su rendimiento de syngas, bioaceite y biocarbón a partir de su materia prima específica.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su investigación en conversión de residuos en energía o producción química.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones