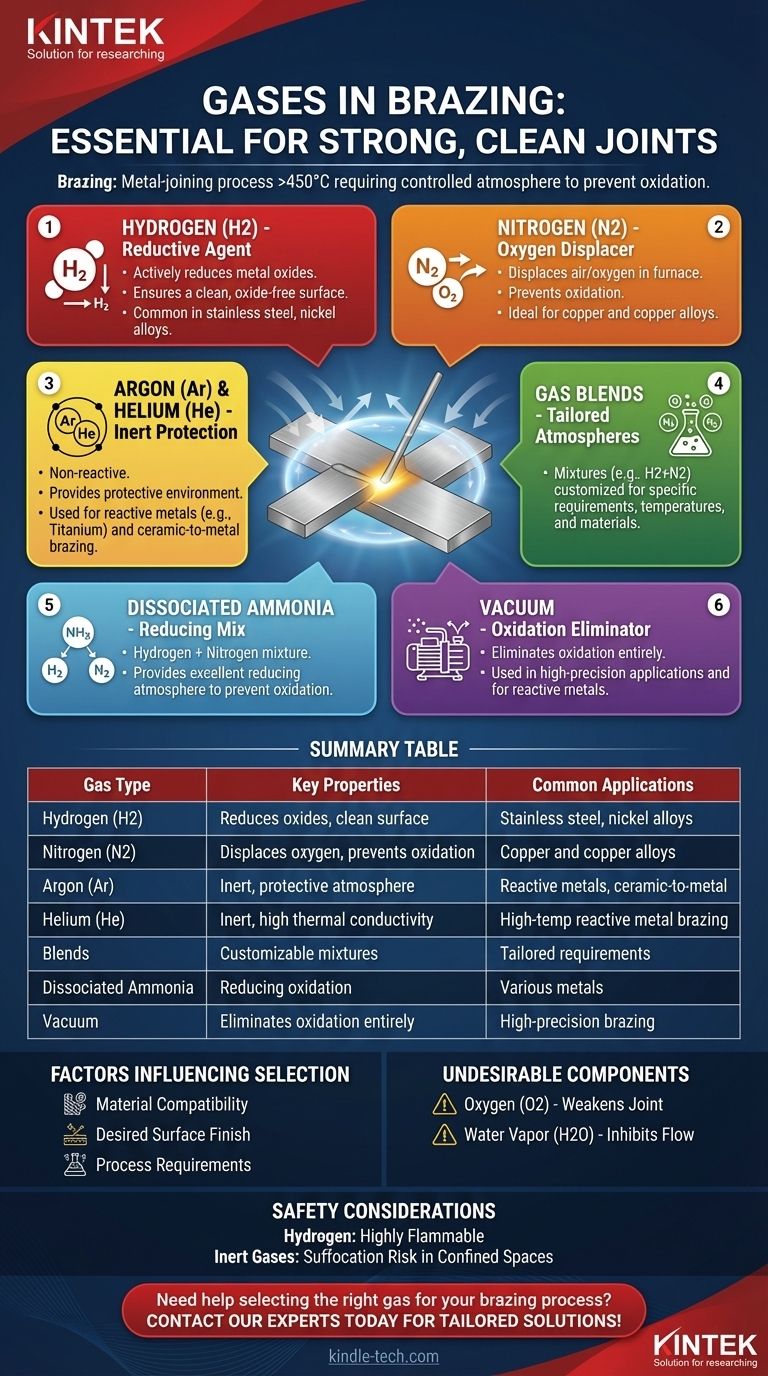

La soldadura fuerte es un proceso de unión de metales que utiliza un metal de aporte con un punto de fusión superior a 450 °C (842 °F) pero inferior al punto de fusión de los metales base que se unen. El proceso requiere una atmósfera controlada para evitar la oxidación y asegurar una unión fuerte y limpia. Los gases utilizados en la soldadura fuerte dependen de los materiales que se unen y del resultado deseado. Los gases comúnmente utilizados incluyen hidrógeno, nitrógeno, argón, helio y mezclas de estos gases. El hidrógeno es particularmente eficaz para reducir los óxidos metálicos, mientras que los gases inertes como el argón y el helio proporcionan un ambiente protector. La elección del gas es fundamental para lograr una unión soldada de alta calidad.

Puntos clave explicados:

-

Propósito de los gases en la soldadura fuerte

- Los gases se utilizan en la soldadura fuerte para crear una atmósfera controlada que previene la oxidación, la formación de incrustaciones y la acumulación de carbono (hollín).

- La oxidación puede debilitar la unión y reducir la calidad del producto terminado.

- Se logra un producto terminado limpio y brillante utilizando el gas o la mezcla de gases apropiados.

-

Gases comúnmente utilizados

-

Hidrógeno (H2):

- Actúa como agente activo para la reducción de óxidos metálicos.

- Comúnmente utilizado en procesos de soldadura fuerte para producir una superficie limpia y libre de óxidos.

- A menudo se utiliza en combinación con otros gases inertes.

-

Nitrógeno (N2):

- Desplaza el aire/oxígeno en la atmósfera del horno, previniendo la oxidación.

- Particularmente eficaz para la soldadura fuerte de cobre.

-

Argón (Ar) y Helio (He):

- Gases inertes que proporcionan una atmósfera protectora, evitando reacciones con los metales base.

- Utilizados en la soldadura fuerte de metales y cerámicas donde un ambiente no reactivo es esencial.

-

Mezclas de gases:

- A menudo se utilizan mezclas de hidrógeno y nitrógeno u otros gases inertes para adaptar la atmósfera a los requisitos específicos de la soldadura fuerte.

-

Hidrógeno (H2):

-

Atmósferas especializadas

-

Amoníaco disociado:

- Una mezcla de hidrógeno y nitrógeno producida por la disociación de amoníaco.

- Proporciona una atmósfera reductora, ideal para prevenir la oxidación.

-

Gases exotérmicos y endotérmicos:

- Estos se generan quemando gas natural o propano con aire.

- Utilizados en aplicaciones específicas de soldadura fuerte donde se necesita una atmósfera reactiva controlada.

-

Vacío:

- En algunos casos, se utiliza el vacío en lugar de una atmósfera gaseosa para eliminar completamente la oxidación.

-

Amoníaco disociado:

-

Factores que influyen en la selección del gas

-

Compatibilidad de materiales:

- El tipo de metal base y metal de aporte que se utiliza determina el gas apropiado. Por ejemplo, el hidrógeno es adecuado para reducir óxidos en acero, mientras que el nitrógeno es mejor para el cobre.

-

Acabado superficial deseado:

- Un acabado brillante y limpio requiere un gas que reduzca eficazmente los óxidos, como el hidrógeno o el amoníaco disociado.

-

Requisitos del proceso:

- La temperatura de soldadura fuerte, el diseño del horno y la configuración de la unión influyen en la elección del gas.

-

Compatibilidad de materiales:

-

Componentes indeseables en atmósferas de soldadura fuerte

-

Oxígeno (O2):

- Causa oxidación, lo que debilita la unión y degrada el acabado superficial.

-

Vapor de agua (H2O):

- Inhibe el flujo de la soldadura y puede conducir a una mala calidad de la unión, excepto en aplicaciones específicas de soldadura fuerte de cobre donde puede ser beneficioso.

-

Oxígeno (O2):

-

Aplicaciones de gases específicos

-

Hidrógeno:

- Utilizado en la soldadura fuerte de acero inoxidable, aleaciones de níquel y otros metales propensos a la oxidación.

-

Nitrógeno:

- Ideal para la soldadura fuerte de cobre y aleaciones de cobre.

-

Hidrógeno:

-

Argón y Helio:

- Utilizados en la soldadura fuerte a alta temperatura de metales reactivos como el titanio y en la soldadura fuerte de cerámica a metal.

-

Consideraciones de seguridad

-

Hidrógeno:

- Altamente inflamable y requiere un manejo cuidadoso y equipos diseñados para el uso de hidrógeno.

-

Gases inertes:

- Aunque no son reactivos, pueden desplazar el oxígeno en espacios confinados, lo que representa un riesgo de asfixia.

-

Hidrógeno:

En resumen, los gases utilizados en la soldadura fuerte se seleccionan en función de su capacidad para crear una atmósfera controlada que previene la oxidación y asegura una unión fuerte y limpia. El hidrógeno, el nitrógeno, el argón, el helio y sus mezclas son los gases más comúnmente utilizados, cada uno ofreciendo beneficios únicos según los materiales y los requisitos del proceso. La elección del gas es fundamental para lograr el resultado deseado de la soldadura fuerte, y siempre se deben tener en cuenta las consideraciones de seguridad al manipular estos gases.

Tabla resumen:

| Tipo de gas | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Hidrógeno (H2) | Reduce los óxidos metálicos, asegura una superficie limpia | Acero inoxidable, aleaciones de níquel |

| Nitrógeno (N2) | Desplaza el oxígeno, previene la oxidación | Cobre y aleaciones de cobre |

| Argón (Ar) | Inerte, proporciona atmósfera protectora | Metales reactivos (p. ej., titanio), soldadura fuerte de cerámica a metal |

| Helio (He) | Inerte, alta conductividad térmica | Soldadura fuerte a alta temperatura de metales reactivos |

| Mezclas | Mezclas personalizables (p. ej., H2 + N2) | Adaptadas a requisitos específicos de soldadura fuerte |

| Amoníaco disociado | Mezcla de hidrógeno + nitrógeno, reduce la oxidación | Prevención de la oxidación en varios metales |

| Vacío | Elimina completamente la oxidación | Aplicaciones de soldadura fuerte de alta precisión |

¿Necesita ayuda para seleccionar el gas adecuado para su proceso de soldadura fuerte? ¡Contacte hoy a nuestros expertos para soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado