En esencia, la Deposición Física de Vapor (PVD) no es un método único, sino una familia de procesos de recubrimiento basados en vacío. La teoría fundamental implica el uso de mecanismos puramente físicos, como el calentamiento o el bombardeo, para transformar un material sólido en vapor. Este vapor luego viaja a través de un vacío y se condensa sobre un objeto objetivo, conocido como sustrato, para formar una película muy delgada y de alto rendimiento.

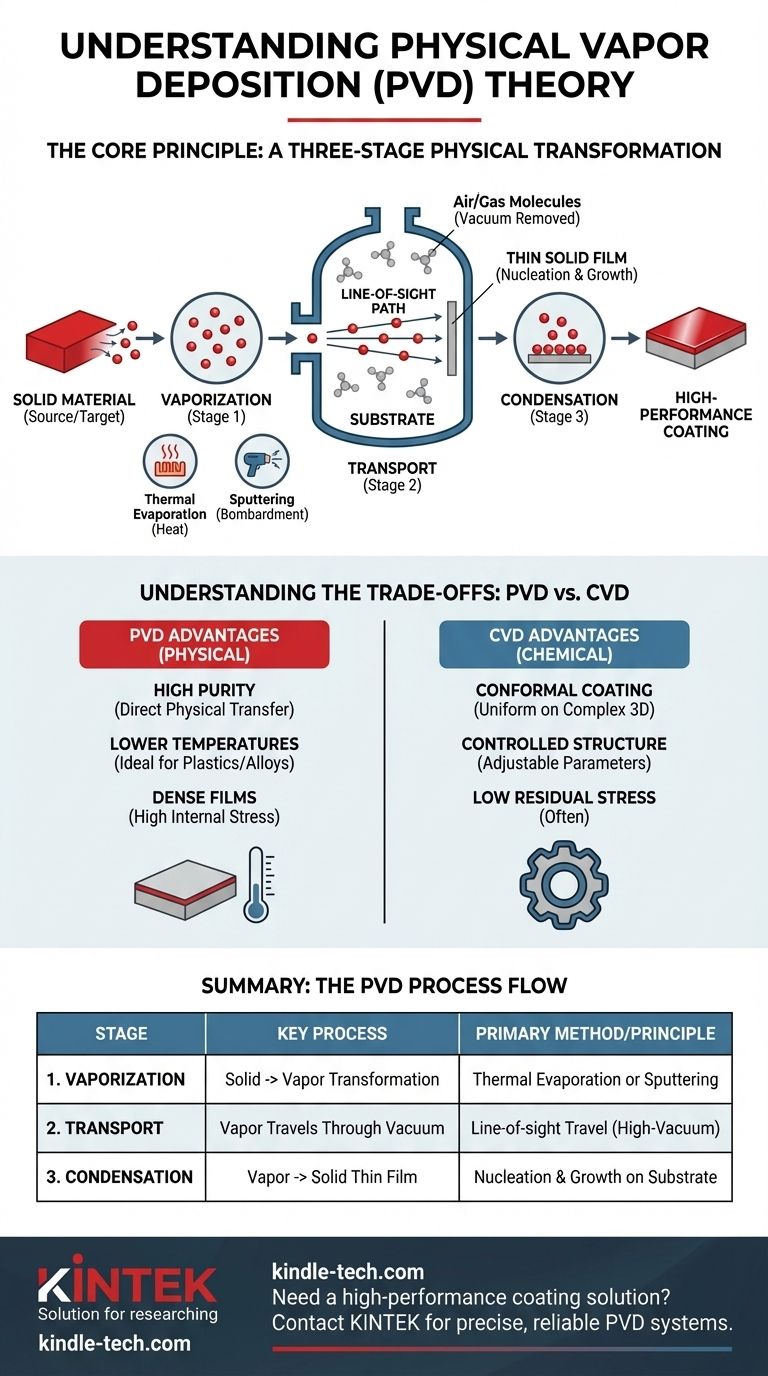

El principio central de la PVD es una transformación física de tres etapas: un material sólido se vaporiza, se transporta a través de un vacío y luego se condensa de nuevo en una película sólida sobre un sustrato. A diferencia de los procesos químicos, la identidad química fundamental del material permanece inalterada de principio a fin.

Los principios fundamentales de la PVD

Para comprender verdaderamente la PVD, es mejor dividirla en sus tres etapas físicas distintas. El éxito de todo el proceso depende del control preciso de cada paso dentro de un entorno de alto vacío.

Etapa 1: Vaporización

El primer paso es generar vapor a partir de un material fuente sólido, a menudo llamado "objetivo". Esto se logra principalmente a través de dos métodos físicos diferentes.

- Evaporación térmica: Este método utiliza calor. El material fuente se calienta en alto vacío hasta que alcanza una temperatura en la que comienza a evaporarse, pasando directamente de sólido a gas. Este vapor luego llena la cámara.

- Pulverización catódica (Sputtering): Este es un método más energético. Un objetivo sólido es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Este bombardeo actúa como un chorro de arena microscópico, desprendiendo físicamente átomos de la superficie del objetivo y eyectándolos a la cámara de vacío.

Etapa 2: Transporte

Una vez que los átomos son eyectados del material fuente, viajan a través de la cámara de vacío. Esta etapa es la razón por la cual el vacío es tan crítico.

El entorno de alto vacío elimina el aire y otras moléculas de gas que de otro modo chocarían con los átomos de vapor en movimiento. Sin vacío, los átomos se dispersarían, ralentizarían o reaccionarían con otros gases, impidiendo un camino limpio y directo hacia el sustrato. Este viaje directo e ininterrumpido a menudo se describe como deposición "en línea de visión".

Etapa 3: Condensación

Cuando los átomos de vapor alcanzan la superficie más fría del sustrato, pierden su energía y se condensan de nuevo a un estado sólido.

Este no es un proceso instantáneo. Los átomos nuclean en varios puntos de la superficie y crecen en una capa de película continua, capa por capa. Las propiedades finales de la película (su densidad, adhesión y tensión) están fuertemente influenciadas por la energía de los átomos que llegan y la temperatura del sustrato.

Comprendiendo las compensaciones: PVD vs. CVD

Mientras que la PVD se basa en procesos físicos, otro método común, la Deposición Química de Vapor (CVD), utiliza reacciones químicas. Comprender sus diferencias es clave para apreciar la teoría detrás de la PVD.

La ventaja de la PVD: Pureza y temperaturas más bajas

La PVD es una transferencia física directa, lo que significa que la película depositada puede ser excepcionalmente pura. Debido a que no depende de reacciones químicas a alta temperatura, se puede realizar a temperaturas mucho más bajas que muchos procesos de CVD. Esto hace que la PVD sea ideal para recubrir materiales que no pueden soportar altas temperaturas, como plásticos o ciertas aleaciones.

La ventaja de la CVD: Recubrimiento conformable

La CVD implica un gas precursor químico que reacciona en la superficie del sustrato para formar la película. Debido a que es una reacción basada en gas, puede recubrir todas las superficies de un objeto tridimensional complejo con una película uniforme. La PVD, al ser un proceso "en línea de visión", tiene dificultades para recubrir uniformemente formas intrincadas, sombras y socavados.

Características de la película

Las películas de PVD son típicamente muy densas, pero pueden tener altas tensiones internas debido a la naturaleza energética de la deposición. En contraste, la CVD ofrece un excelente control sobre la estructura cristalina y la composición química de la película ajustando los gases precursores y los parámetros del proceso, lo que a menudo resulta en películas con baja tensión residual.

Tomar la decisión correcta para su objetivo

Su elección entre PVD y una alternativa química depende completamente de la geometría de su pieza, el material que está depositando y las propiedades que necesita en la película final.

- Si su enfoque principal es recubrir una superficie plana o simple a bajas temperaturas: La PVD es una excelente opción de alta pureza para materiales como ópticas, semiconductores y herramientas.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja: La capacidad de la CVD para "envolver" las superficies la convierte en el método superior para componentes con geometrías intrincadas.

- Si su enfoque principal es depositar un metal puro o un compuesto simple: Los métodos de PVD como la pulverización catódica son altamente controlables, repetibles y un estándar industrial maduro.

En última instancia, comprender que la PVD es una transferencia física en línea de visión es la clave para saber cuándo y cómo aplicarla de manera efectiva.

Tabla resumen:

| Etapa de PVD | Proceso clave | Método principal |

|---|---|---|

| 1. Vaporización | El material fuente sólido se transforma en vapor. | Evaporación térmica o Pulverización catódica |

| 2. Transporte | El vapor viaja a través de un vacío hasta el sustrato. | Viaje en línea de visión en un entorno de alto vacío |

| 3. Condensación | El vapor se condensa para formar una película delgada sólida. | Nucleación y crecimiento en la superficie del sustrato |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

Comprender la teoría de la PVD es el primer paso. Implementarla de manera efectiva requiere el equipo adecuado. En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos sistemas PVD, para ayudarlo a lograr recubrimientos precisos, puros y duraderos para sus necesidades de investigación o producción.

Nuestros expertos pueden ayudarlo a seleccionar el sistema perfecto para su aplicación específica, ya sea que esté trabajando con sustratos planos que requieren un proceso en línea de visión o necesite explorar otras tecnologías de recubrimiento.

Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestras soluciones PVD confiables pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición de vapor al vacío? Una guía sobre los recubrimientos PVD vs. CVD

- ¿Qué tan gruesos son los recubrimientos CVD? Optimice la resistencia al desgaste y la durabilidad de su herramienta

- ¿Qué es el proceso CVD en semiconductores? Una guía para construir microchips a partir de gas

- ¿Qué es la deposición de vapor en la física química? Una guía para recubrimientos conformados y ultrapuros

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores

- ¿Cuáles son las técnicas comunes para la deposición de metales? Una guía sobre los métodos PVD, CVD y de recubrimiento

- ¿Qué es la deposición química de vapor en las piedras preciosas? Una guía sobre diamantes cultivados en laboratorio y recubrimientos de color

- ¿Cuál es la importancia de un sistema de calefacción compuesto por un controlador PID y un Variac en la Deposición de Capa Atómica de Tungsteno (ALD)? | KINTEK