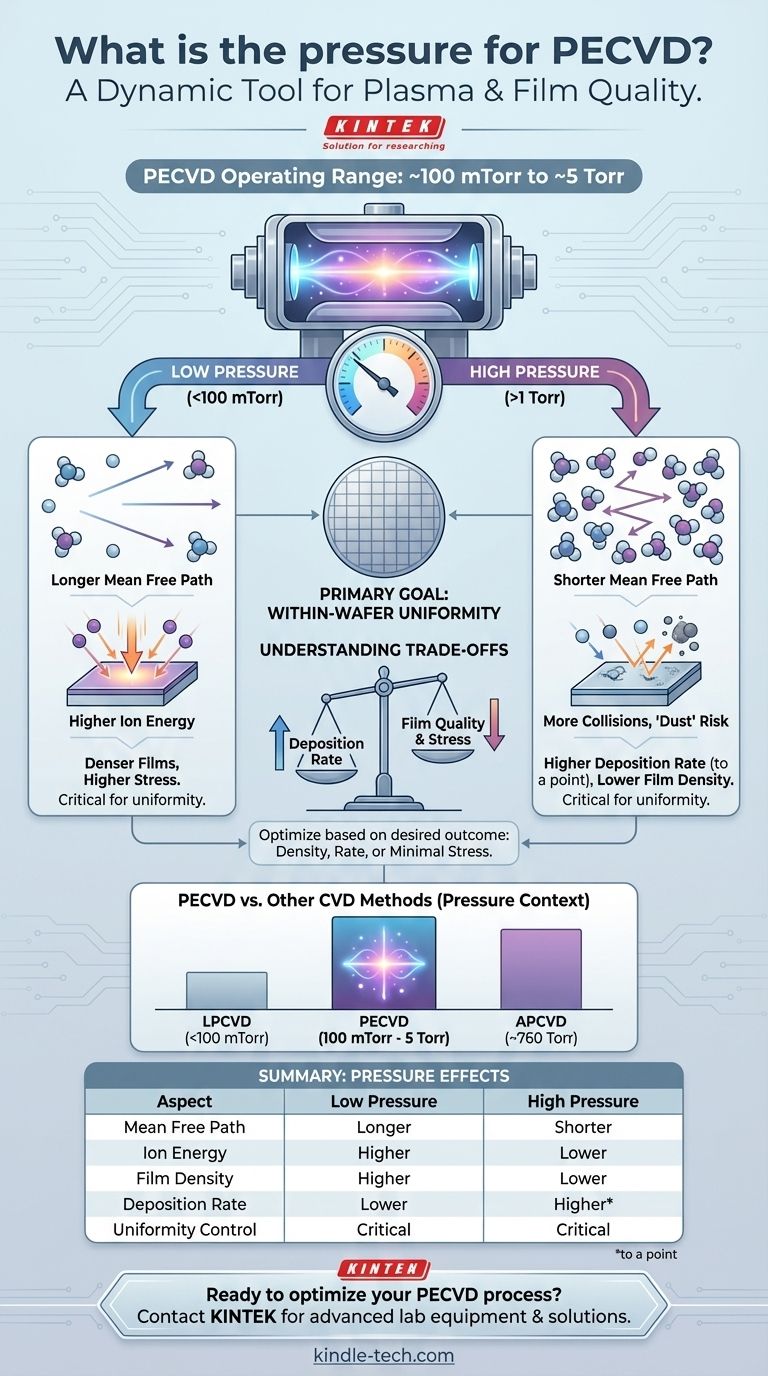

No existe una única presión para la PECVD; en cambio, opera dentro de un rango específico de bajo vacío, típicamente desde alrededor de 100 militorr hasta unos pocos Torr. La presión exacta es un parámetro de proceso crítico que se optimiza cuidadosamente para el material específico que se está depositando. Su función principal es controlar el entorno del plasma para garantizar que la película delgada resultante tenga una excelente uniformidad en todo el sustrato.

Aunque a menudo se denomina proceso de "baja presión", la presión en la Deposición Química de Vapor Mejorada por Plasma (PECVD) es una herramienta dinámica. Se equilibra cuidadosamente para controlar la energía y la trayectoria de las especies reactivas, influyendo directamente en la calidad, la velocidad de deposición y la uniformidad de la película final.

El papel de la presión en el proceso PECVD

Para comprender la PECVD, debe ver la presión no como un ajuste estático, sino como una palanca principal para controlar el entorno de deposición. Debido a que la PECVD utiliza plasma en lugar de calor alto para impulsar la reacción, la presión dentro de la cámara dicta el comportamiento de ese plasma.

Definición del rango operativo

La PECVD es fundamentalmente un proceso de deposición por vacío. Opera en un régimen de presión bajo en comparación con la presión atmosférica, pero a menudo más alto que otras técnicas de vacío como la LPCVD (CVD de Baja Presión).

Este rango, típicamente de 100 mTorr a alrededor de 5 Torr, es crucial para crear y mantener un plasma estable a partir de los gases reactivos.

Impacto en el camino libre medio

El concepto físico más importante que controla la presión es el camino libre medio: la distancia promedio que recorre una molécula o ion de gas antes de colisionar con otro.

A presiones más bajas, hay menos moléculas de gas, por lo que el camino libre medio es más largo. A presiones más altas, la cámara está más concurrida, por lo que el camino libre medio es más corto.

Influencia en el plasma y la deposición

La longitud del camino libre medio impacta directamente en las propiedades de la película. Un camino más corto (presión más alta) conduce a más colisiones en la fase gaseosa. Esto puede aumentar la creación de precursores químicos reactivos, pero también reduce la energía de los iones que golpean el sustrato.

Un camino más largo (presión más baja) significa que es más probable que los iones y radicales viajen directamente al sustrato sin colisión, golpeándolo con mayor energía.

El objetivo: Uniformidad dentro de la oblea

Como indican las referencias, el objetivo principal de la optimización de la presión es lograr una buena uniformidad dentro de la oblea.

Si la presión no es correcta, las especies reactivas pueden agotarse antes de llegar a los bordes de la oblea, lo que resulta en una película más gruesa en el centro. Ajustar la presión, junto con el flujo de gas y la geometría del reactor, asegura que todas las partes del sustrato se recubran uniformemente.

Comprender las compensaciones

Elegir una presión para un proceso PECVD implica equilibrar factores en competencia. Cambiar la presión para mejorar una propiedad de la película casi con seguridad afectará a otra.

Presión frente a velocidad de deposición

Generalmente, aumentar la presión puede aumentar la velocidad de deposición hasta cierto punto al proporcionar más moléculas reactivas.

Sin embargo, si la presión es demasiado alta, puede provocar reacciones no deseadas en fase gaseosa, formando partículas ("polvo") que caen sobre el sustrato y crean defectos en la película.

Presión frente a calidad y tensión de la película

Las presiones más bajas a menudo dan como resultado películas con mayor densidad. La mayor energía cinética de los iones entrantes (debido al camino libre medio más largo) puede "compactar" la película en crecimiento, reduciendo los vacíos.

Sin embargo, este bombardeo iónico también puede aumentar la tensión compresiva dentro de la película. Para algunas aplicaciones, particularmente en óptica o MEMS, controlar esta tensión es fundamental.

PECVD frente a otros métodos CVD

Es útil situar la PECVD en contexto. Su presión de funcionamiento es generalmente más alta que la CVD de Baja Presión (LPCVD), que puede operar en el rango sub-100 mTorr.

En comparación con la CVD a Presión Atmosférica (APCVD), que opera a ~760 Torr, la PECVD es un proceso de presión significativamente menor. El uso de plasma es lo que permite a la PECVD lograr películas de alta calidad a temperaturas más bajas que estos otros métodos.

Optimización de la presión para su objetivo de deposición

La presión ideal está determinada por el resultado deseado. No existe una configuración "mejor" universal; debe ser co-optimizada con la potencia de RF, la temperatura y los flujos de gas para su receta específica.

- Si su enfoque principal es una película densa y de alta calidad: Comience con una presión más baja para aumentar la energía de los iones, pero controle cuidadosamente la tensión de la película.

- Si su enfoque principal es una alta velocidad de deposición: Experimente con una presión más alta, pero observe el inicio de la formación de partículas y la disminución de la uniformidad.

- Si su enfoque principal es una tensión mínima de la película: Una presión media o más alta puede ser deseable para reducir el bombardeo iónico y promover una deposición más "química".

En última instancia, dominar el proceso PECVD significa tratar la presión como una herramienta precisa para dictar la física del plasma y la química de la deposición.

Tabla de resumen:

| Aspecto | Efecto de Baja Presión | Efecto de Alta Presión |

|---|---|---|

| Camino Libre Medio | Más largo | Más corto |

| Energía Iónica | Mayor | Menor |

| Densidad de la Película | Mayor | Menor |

| Velocidad de Deposición | Menor | Mayor (hasta cierto punto) |

| Control de Uniformidad | Crítico | Crítico |

¿Listo para optimizar su proceso PECVD para obtener películas delgadas superiores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a los desafíos de deposición únicos de su laboratorio. Nuestra experiencia en procesos mejorados por plasma puede ayudarle a lograr el equilibrio perfecto entre presión, potencia y química de gases para una uniformidad, densidad y calidad de película excepcionales.

Ya sea que esté desarrollando nuevos materiales o refinando una receta existente, nuestro equipo está aquí para apoyar su éxito. Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar sus capacidades de PECVD e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato