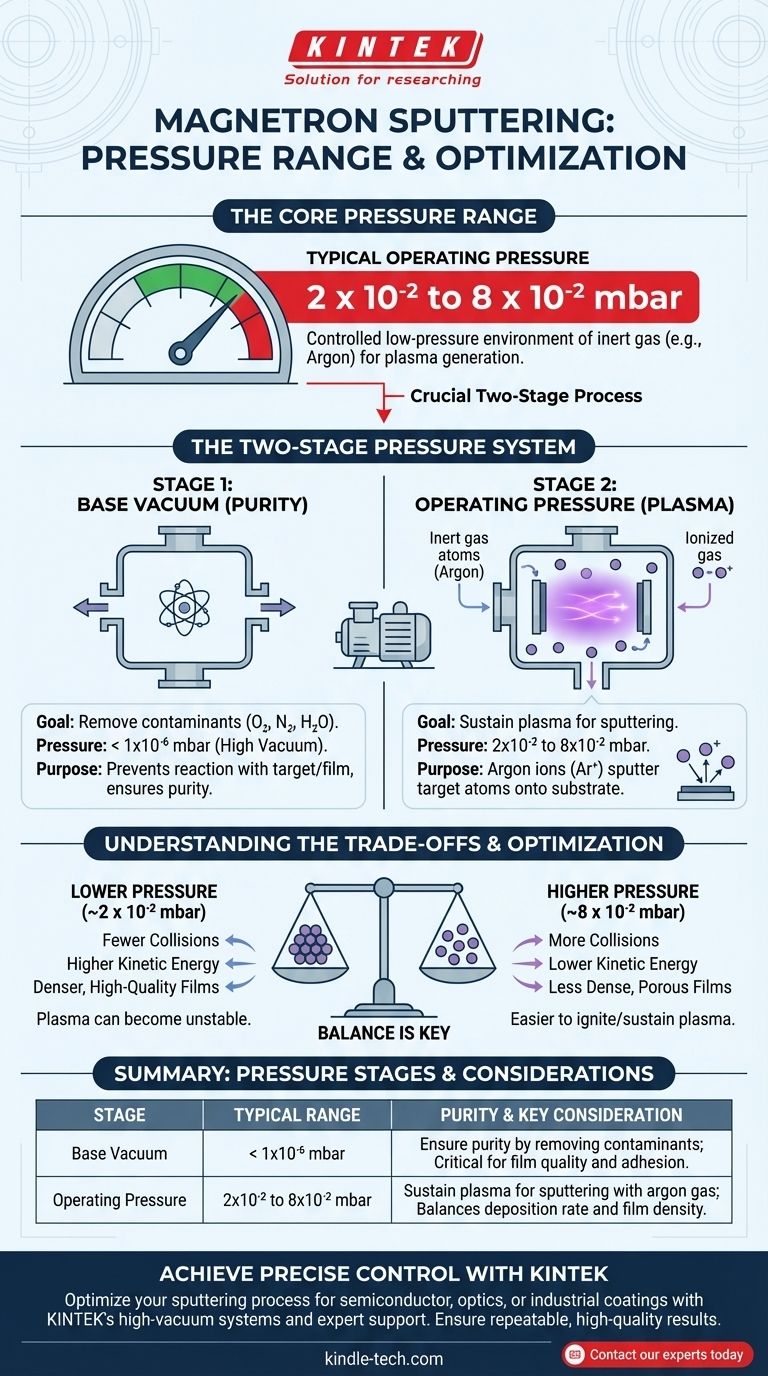

En el sputtering de magnetrón, la presión operativa típica es un entorno de baja presión controlada, que generalmente oscila entre 2 x 10⁻² y 8 x 10⁻² mbar. Esta presión específica de un gas inerte, como el argón, solo se introduce después de que la cámara haya sido evacuada a un vacío base mucho más alto para garantizar un entorno puro y libre de contaminantes para la deposición.

La clave es comprender que el sputtering de magnetrón implica dos regímenes de presión distintos: un vacío base muy alto para garantizar la pureza, seguido de una presión operativa ligeramente superior creada por un gas de trabajo para generar el plasma necesario para el sputtering.

El sistema de presión de dos etapas explicado

La presión dentro de una cámara de sputtering no es un ajuste único, sino un proceso de dos pasos cuidadosamente controlado. Confundir el vacío base con la presión operativa es un punto común de confusión.

Etapa 1: Lograr el vacío alto (Presión Base)

Antes de que pueda comenzar cualquier sputtering, la cámara de deposición debe evacuarse a un vacío alto. Esta "presión base" inicial es a menudo menos de una diezmillonésima parte de la presión atmosférica.

El único propósito de este paso es la pureza. Al eliminar gases residuales como el oxígeno, el nitrógeno y el vapor de agua, se evita que reaccionen con el material objetivo o se incorporen a la película depositada, lo que comprometería sus propiedades eléctricas, ópticas o mecánicas.

Etapa 2: Introducción del gas de trabajo (Presión Operativa)

Una vez que se logra un vacío suficientemente alto, se introduce en la cámara un flujo controlado de un gas inerte de alta pureza, típicamente argón. Esto eleva la presión al rango operativo específico de 2 x 10⁻² a 8 x 10⁻² mbar.

Este gas de trabajo sirve como combustible para el proceso de sputtering. Se aplica un alto voltaje, que ioniza los átomos de gas argón, creando un plasma estable. Estos iones de argón cargados positivamente se aceleran luego hacia el material objetivo cargado negativamente, desalojando átomos que luego viajan y recubren el sustrato.

Por qué es importante este rango de presión específico

Este rango de presión representa un equilibrio crítico. Debe ser lo suficientemente alto para proporcionar suficientes átomos de argón para mantener un plasma estable y generar una tasa de sputtering adecuada.

Sin embargo, también debe ser lo suficientemente bajo para garantizar que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato con colisiones mínimas con los átomos de gas en el camino. Este "camino libre medio" relativamente largo es esencial para crear películas densas y de alta calidad.

Comprender las compensaciones

La elección de la presión operativa dentro de este rango no es arbitraria; impacta directamente el proceso de deposición y la calidad final de la película.

El efecto de una presión más alta

Operar en el extremo superior del rango (más cerca de 8 x 10⁻² mbar) puede facilitar el encendido y mantenimiento del plasma.

Sin embargo, también aumenta la posibilidad de que los átomos pulverizados colisionen con los átomos de gas. Esto puede reducir la energía de los átomos depositantes, lo que podría conducir a películas que son menos densas o tienen una estructura más porosa.

El efecto de una presión más baja

Operar en el extremo inferior (más cerca de 2 x 10⁻² mbar) da como resultado menos colisiones en fase gaseosa. Los átomos pulverizados llegan al sustrato con mayor energía cinética, lo que generalmente promueve el crecimiento de películas más densas y de mayor calidad.

El principal desafío es que el plasma puede volverse inestable o difícil de mantener a presiones muy bajas, lo que lleva a una ejecución de deposición inconsistente o fallida.

Cómo optimizar la presión para su objetivo

Controlar la presión del gas de trabajo es una palanca principal para ajustar las propiedades de su película delgada depositada.

- Si su enfoque principal es lograr la mayor densidad y pureza de la película: Apunte a la presión base más baja posible y opere en el extremo inferior del rango de presión de trabajo donde su plasma permanezca estable.

- Si su enfoque principal es un proceso estable con una tasa de deposición razonable: Operar en el medio del rango de presión típico es a menudo el punto de partida más confiable para una amplia variedad de materiales y aplicaciones.

En última instancia, dominar el control de la presión es fundamental para lograr resultados repetibles y de alta calidad en el sputtering de magnetrón.

Tabla de resumen:

| Etapa de presión | Rango típico | Propósito | Consideración clave |

|---|---|---|---|

| Vacío Base | < 1x10⁻⁶ mbar | Asegurar la pureza eliminando contaminantes | Crítico para la calidad y adhesión de la película |

| Presión Operativa | 2x10⁻² a 8x10⁻² mbar | Mantener el plasma para sputtering con gas argón | Equilibra la tasa de deposición y la densidad de la película |

Logre un control preciso sobre su proceso de sputtering con KINTEK.

Ya sea que esté desarrollando recubrimientos avanzados para semiconductores, óptica o herramientas industriales, la configuración de presión correcta es crucial para la densidad, pureza y rendimiento de la película. La gama de sistemas de sputtering de alto vacío y el soporte experto de KINTEK le ayudan a optimizar cada parámetro para obtener resultados repetibles y de alta calidad.

¿Listo para mejorar su deposición de película delgada? Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas y descubrir cómo las soluciones de equipos de laboratorio de KINTEK pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura