En esencia, el pulverizado catódico de magnetrón de CC es un proceso de recubrimiento al vacío altamente eficiente utilizado para depositar películas delgadas de material sobre una superficie. Funciona creando un plasma confinado magnéticamente a partir de un gas inerte, como el argón. Este plasma genera iones positivos que son acelerados hacia una fuente de material cargada negativamente, llamada objetivo, desprendiendo átomos. Estos átomos expulsados viajan a través del vacío y se condensan sobre un sustrato, construyendo una capa de película de alta calidad capa por capa.

El principio central no es solo el pulverizado catódico en sí, sino el uso de un campo magnético estratégicamente ubicado para atrapar electrones cerca del objetivo. Esta simple adición aumenta drásticamente la densidad y la eficiencia de ionización del plasma, lo que permite mayores velocidades de deposición a presiones y temperaturas más bajas que otros métodos de pulverizado catódico.

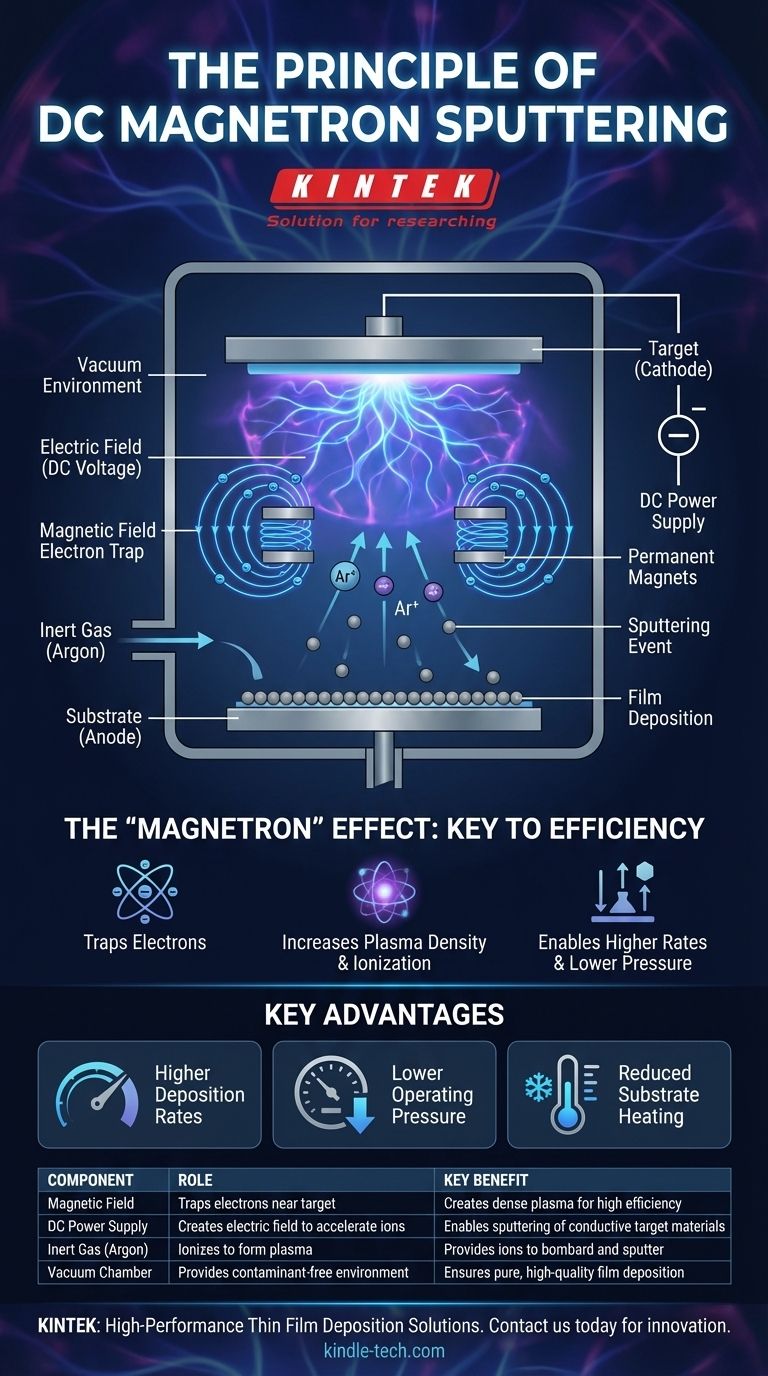

Los componentes centrales del proceso

Para comprender el principio, primero debemos observar la configuración fundamental dentro de la cámara de pulverizado catódico.

El entorno de vacío

Todo el proceso tiene lugar en una cámara de alto vacío, que generalmente se bombea a presiones muy bajas. Esto es fundamental para eliminar el aire y otros contaminantes que podrían reaccionar y comprometer la película. También asegura que los átomos pulverizados puedan viajar libremente desde el objetivo hasta el sustrato sin colisionar con otras moléculas de gas.

El objetivo y el sustrato

El objetivo es una placa hecha del material que se desea depositar (por ejemplo, titanio, cobre, aluminio). Está conectado a una fuente de alimentación de CC de alto voltaje y actúa como cátodo (electrodo negativo). El sustrato es el objeto a recubrir y generalmente se coloca en el ánodo (electrodo positivo o conectado a tierra).

El gas inerte (Argón)

Se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, casi siempre argón (Ar). Se utiliza argón porque es químicamente no reactivo y tiene una masa atómica adecuada para desalojar eficientemente los átomos del objetivo tras el impacto.

El campo eléctrico (la parte "CC")

Se aplica un fuerte voltaje de corriente continua (CC), a menudo varios cientos de voltios, entre el cátodo (objetivo) y el ánodo. El objetivo se mantiene a un alto potencial negativo, creando un potente campo eléctrico que acelerará las partículas cargadas.

El efecto "Magnetrón": La clave de la eficiencia

El "magnetrón" en el nombre se refiere al uso específico de imanes, que es la innovación crucial que hace que el proceso sea tan efectivo.

Creación del plasma (descarga luminiscente)

El alto voltaje aplicado a través del gas argón arranca electrones de algunos de los átomos de argón. Esto crea una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres, lo que se conoce como plasma o "descarga luminiscente".

El problema con el pulverizado catódico de diodo simple

En un sistema simple sin imanes, los electrones ligeros y cargados negativamente son atraídos rápidamente hacia el ánodo positivo. Por lo tanto, el plasma es delgado e inestable, lo que requiere altas presiones de gas y voltajes para mantenerse. Esto hace que el proceso sea lento, ineficiente y propenso al sobrecalentamiento del sustrato.

Cómo los imanes atrapan los electrones

En el pulverizado catódico de magnetrón, se colocan imanes permanentes detrás del objetivo. Esto crea un campo magnético cerrado que se proyecta frente a la superficie del objetivo. A medida que los electrones son atraídos hacia el ánodo, este campo magnético ejerce una fuerza (la fuerza de Lorentz) que los atrapa, obligándolos a tomar una trayectoria larga y en espiral directamente sobre el objetivo.

El impacto de los electrones atrapados

Estos electrones atrapados son la clave de todo el proceso. Al aumentar drásticamente su longitud de trayectoria, su probabilidad de colisionar e ionizar los átomos de argón neutros se dispara. Esto crea un efecto de cascada, generando un plasma muy denso y estable precisamente donde más se necesita: justo delante del objetivo.

Del bombardeo iónico a la deposición de película

Con el plasma denso establecido, los pasos finales del crecimiento de la película pueden ocurrir rápidamente.

El evento de pulverizado catódico

La densa nube de iones Ar+ cargados positivamente es ahora fuertemente acelerada por el potente campo eléctrico negativo del objetivo. Bombardean la superficie del objetivo con alta energía cinética. Este impacto no es un proceso químico o térmico, sino una pura transferencia de momento, que desprende físicamente o "pulveriza" átomos del material objetivo.

Deposición sobre el sustrato

Estos átomos objetivo recién liberados, eléctricamente neutros, viajan a través del vacío en trayectorias rectilíneas. Cuando llegan al sustrato, se condensan en su superficie, construyendo gradualmente una película delgada, uniforme y densa.

Comprender las ventajas clave

La capacidad del magnetrón para crear un plasma denso proporciona tres ventajas principales sobre las técnicas de pulverizado catódico menos avanzadas.

Mayores tasas de deposición

Un plasma más denso significa que hay muchos más iones Ar+ disponibles para bombardear el objetivo. Esto aumenta significativamente la velocidad de pulverizado catódico y, en consecuencia, la velocidad a la que crece la película sobre el sustrato.

Menor presión de funcionamiento

Debido a que el proceso de ionización es tan eficiente, el pulverizado catódico de magnetrón puede operar a presiones de argón mucho más bajas (1-10 mTorr) en comparación con el pulverizado catódico de diodo (>50 mTorr). Esto da como resultado menos colisiones en fase gaseosa, lo que conduce a películas de mayor pureza.

Menor calentamiento del sustrato

El campo magnético confina los electrones de alta energía a la región del objetivo, evitando que bombardeen y calienten el sustrato. Esto, combinado con la capacidad de operar a voltajes más bajos, hace que el proceso sea ideal para recubrir materiales sensibles a la temperatura como plásticos, polímeros y electrónica compleja.

Cómo se aplica este principio

Comprender el papel de cada componente aclara cuándo el pulverizado catódico de magnetrón de CC es la opción correcta para una aplicación.

- Si su enfoque principal es recubrir materiales conductores: El pulverizado catódico de CC es ideal, ya que se basa en un objetivo conductor para completar el circuito eléctrico y mantener el plasma.

- Si su enfoque principal es la velocidad de deposición y el rendimiento: La mejora del magnetrón lo convierte en uno de los métodos de recubrimiento PVD más rápidos y económicos para la producción a gran escala.

- Si su enfoque principal es depositar películas densas y de alta calidad: El funcionamiento a baja presión minimiza la incorporación de gas y crea películas con excelente adhesión e integridad estructural.

- Si su enfoque principal es recubrir sustratos delicados: La baja temperatura de funcionamiento protege los plásticos, la electrónica u otros materiales sensibles del daño térmico durante la deposición.

Al dominar la interacción entre los campos eléctrico y magnético, el pulverizado catódico de magnetrón proporciona un control preciso sobre la creación de películas delgadas de alto rendimiento.

Tabla de resumen:

| Componente | Función en el proceso | Beneficio clave |

|---|---|---|

| Campo magnético | Atrapa electrones cerca del objetivo | Crea un plasma denso para una alta eficiencia |

| Fuente de alimentación de CC | Crea un campo eléctrico para acelerar iones | Permite el pulverizado catódico de materiales objetivo conductores |

| Gas inerte (Argón) | Se ioniza para formar el plasma | Proporciona iones para bombardear y pulverizar el objetivo |

| Cámara de vacío | Proporciona un entorno libre de contaminantes | Asegura una deposición de película pura y de alta calidad |

¿Listo para mejorar las capacidades de su laboratorio con una deposición de película delgada precisa?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverizado catódico de magnetrón de CC diseñados para brindar confiabilidad y resultados superiores. Ya sea que esté recubriendo semiconductores, creando capas ópticas o desarrollando nuevos materiales, nuestras soluciones ofrecen las altas tasas de deposición y la operación a baja temperatura que necesita.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestra tecnología de pulverizado catódico puede avanzar en su investigación y producción. Deje que KINTEK sea su socio en la innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Se puede destilar el CBD? Domina el arte del refinamiento de CBD de alta pureza

- ¿Otros laboratorios han almacenado muestras con éxito a -70°C? Preservación a largo plazo probada para materiales biológicos

- ¿Qué son los procesos de sinterización de metales? Desbloquee el poder de la metalurgia de polvos

- ¿Cuáles son las precauciones para el tratamiento térmico del acero? Domine la temperatura, el tiempo y el enfriamiento para el éxito

- ¿Cuáles son los usos de la centrifugadora en la vida cotidiana? Desde los lácteos hasta los detergentes, vea cómo la separación impulsa su mundo

- ¿Qué papel juega un agitador orbital de temperatura constante en el procesamiento de biomasa? Maximice sus rendimientos de fermentación

- ¿Cuáles son las diferentes técnicas de conversión de biomasa? Combine la materia prima con el producto final para una bioenergía óptima

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio