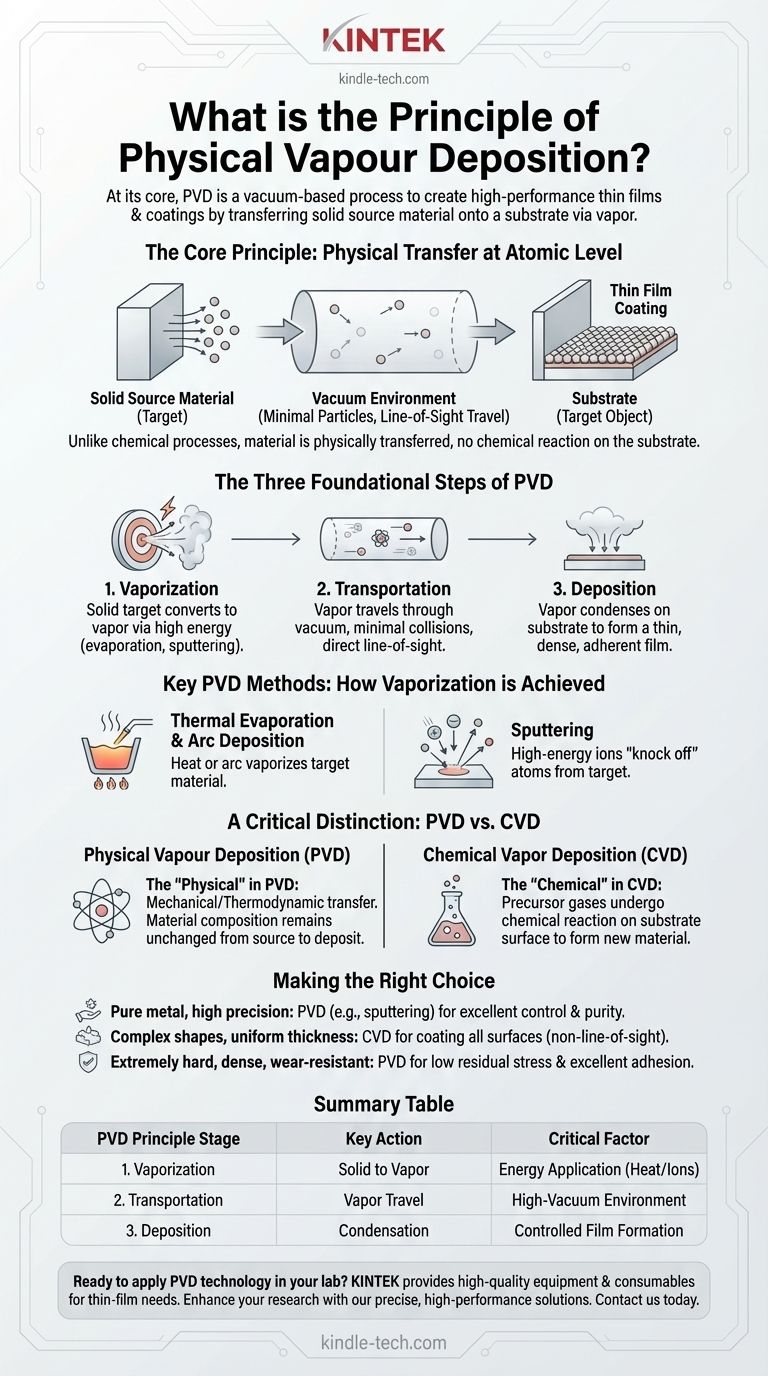

En esencia, la deposición física de vapor (PVD) es un proceso basado en el vacío que se utiliza para crear películas delgadas y recubrimientos de alto rendimiento. El principio implica tomar un material fuente sólido, convertirlo en vapor utilizando medios físicos, transportar ese vapor a través de una cámara de vacío y permitir que se condense sobre un objeto objetivo, conocido como sustrato, para formar una capa sólida.

El concepto central de PVD es la transferencia física de material a nivel atómico o molecular. A diferencia de los procesos químicos, el material que sale de la fuente es el mismo material que se deposita en el objetivo, todo sin que ocurra una reacción química en la superficie del sustrato.

Los tres pasos fundamentales de PVD

Todo el proceso de PVD, independientemente de la técnica específica, se puede dividir en tres etapas esenciales que ocurren en secuencia dentro de una cámara de vacío.

Paso 1: Vaporización

El primer paso es convertir el material de recubrimiento sólido, conocido como objetivo, en una fase gaseosa o de vapor. Esto se logra aplicando un alto nivel de energía al objetivo.

Esta energía se puede aplicar de varias maneras, más comúnmente a través de calor intenso (evaporación) o bombardeo de partículas energéticas (pulverización catódica).

Paso 2: Transporte

Una vez que los átomos o moléculas escapan de la superficie del objetivo, viajan a través de la cámara de vacío. El ambiente de vacío es crítico para el proceso.

Asegura que haya un mínimo de partículas de gas con las que el material vaporizado pueda chocar, permitiendo que las partículas viajen libre y directamente desde la fuente al sustrato. Esto a menudo se conoce como un proceso de "línea de visión".

Paso 3: Deposición

Cuando las partículas vaporizadas alcanzan la superficie más fría del sustrato, se condensan de nuevo a un estado sólido. Esta condensación se acumula, átomo por átomo, para formar una película delgada, densa y altamente adherente en la superficie del objeto.

Métodos clave de PVD: Cómo se logra la vaporización

Si bien el principio sigue siendo el mismo, el método utilizado para crear el vapor (Paso 1) define el tipo específico de proceso PVD. Dos métodos principales son la evaporación térmica y la pulverización catódica.

Evaporación térmica y deposición por arco

En este enfoque, el material objetivo se calienta en el vacío hasta que se evapora o sublima. Esto se puede hacer aplicando un arco eléctrico de alta intensidad.

La alta temperatura da a las partículas del material suficiente energía para escapar de la superficie y viajar hacia el sustrato.

Pulverización catódica

La pulverización catódica utiliza un mecanismo físico diferente. En lugar de calor, el objetivo es bombardeado con iones de alta energía, típicamente de un gas inerte como el argón.

Estos iones actúan como bolas de billar a escala atómica, golpeando el objetivo con suficiente fuerza para "desprender" o expulsar átomos de su superficie. Estos átomos expulsados luego viajan al sustrato para formar el recubrimiento.

Una distinción crítica: PVD vs. CVD

Para comprender completamente el principio de PVD, es esencial contrastarlo con su contraparte, la deposición química de vapor (CVD). Sus nombres resaltan su diferencia fundamental.

Lo "físico" en PVD

Como se describió, PVD es un proceso mecánico o termodinámico. La composición del material que sale del objetivo es esencialmente la misma que la del material que se deposita en el sustrato. Es una transferencia física.

Lo "químico" en CVD

En la deposición química de vapor, el recubrimiento no se transfiere directamente. En cambio, se introducen gases precursores en una cámara donde sufren una reacción química en la superficie caliente del sustrato.

La película delgada es el producto de esta reacción química. Es un material nuevo formado directamente en la superficie del objeto, no simplemente transferido de una fuente.

Tomar la decisión correcta para su objetivo

Comprender este principio central le ayuda a determinar la tecnología adecuada para una necesidad específica. El mecanismo dicta el resultado.

- Si su objetivo principal es depositar un metal puro o una aleación con alta precisión: Los métodos PVD como la pulverización catódica suelen ser la opción superior debido a su excelente control sobre la pureza y el espesor de la película.

- Si su objetivo principal es recubrir formas complejas con un espesor uniforme: La CVD suele ser más efectiva, ya que los gases precursores pueden fluir alrededor del objeto y reaccionar en todas las superficies, no solo en las que están en la línea de visión.

- Si su objetivo principal es crear un recubrimiento extremadamente duro y denso resistente al desgaste: PVD es una tecnología líder, que produce películas con baja tensión residual y excelente adhesión.

Al comprender esta vía fundamental, de un sólido a un vapor y de nuevo a un sólido, puede aprovechar eficazmente la tecnología de películas delgadas para su aplicación específica.

Tabla resumen:

| Etapa del principio PVD | Acción clave | Factor crítico |

|---|---|---|

| 1. Vaporización | El material objetivo sólido se convierte en vapor. | Aplicación de energía (calor o bombardeo de iones). |

| 2. Transporte | El vapor viaja a través de la cámara hasta el sustrato. | Entorno de alto vacío para un viaje directo en línea de visión. |

| 3. Deposición | El vapor se condensa en el sustrato, formando una película delgada. | Condensación controlada para un recubrimiento denso y adherente. |

¿Listo para aplicar la tecnología PVD en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de recubrimiento de películas delgadas. Ya sea que esté desarrollando nuevos materiales o requiera sistemas confiables de pulverización catódica o evaporación térmica, nuestra experiencia garantiza que obtenga los resultados precisos y de alto rendimiento que su investigación exige.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma