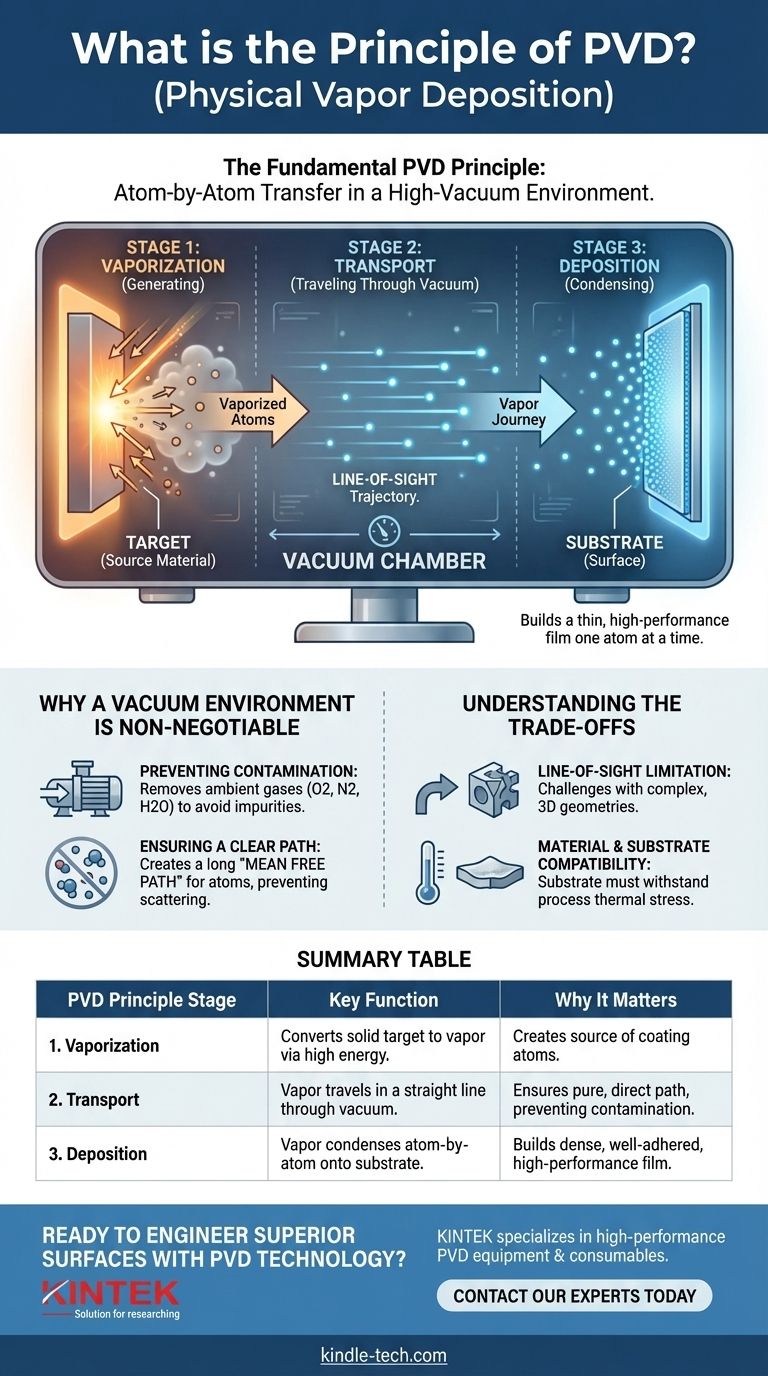

El principio fundamental de la PVD es la transferencia física de material átomo por átomo. En un entorno de alto vacío, un material fuente sólido, conocido como el "blanco" (target), se convierte en vapor. Este vapor luego viaja a través del vacío y se condensa sobre un sustrato, construyendo meticulosamente una película delgada y de alto rendimiento.

En esencia, la Deposición Física de Vapor (PVD) es un proceso de tres etapas: vaporización, transporte y deposición. Mueve físicamente los átomos de una fuente a una superficie dentro de un vacío, evitando completamente las reacciones químicas para crear recubrimientos excepcionalmente puros y densos.

Las Tres Etapas Fundamentales de la PVD

Para comprender verdaderamente el principio, es mejor desglosar el proceso en sus tres etapas distintas y secuenciales. Cada etapa es crítica para la calidad final del recubrimiento.

Etapa 1: Vaporización (Generación del Material de Recubrimiento)

El proceso comienza convirtiendo un material fuente sólido en un vapor gaseoso. Esto se logra suministrando una cantidad significativa de energía al blanco.

El método específico de vaporización es la forma principal en que se categorizan las diferentes técnicas de PVD. Los métodos comunes incluyen calentamiento simple, bombardeo del blanco con iones de alta energía (pulverización catódica), o el uso de un haz de electrones o láser de alta potencia.

Etapa 2: Transporte (Viaje a Través del Vacío)

Una vez que los átomos se vaporizan, viajan a través de la cámara de vacío desde la fuente hasta el sustrato. Este viaje es una característica crucial y definitoria del proceso PVD.

El alto vacío asegura que prácticamente no haya moléculas de aire o gas con las que los átomos vaporizados puedan chocar. Esto les permite viajar en una trayectoria recta y sin impedimentos, a menudo descrita como una trayectoria de "línea de visión".

Etapa 3: Deposición (Condensación sobre el Sustrato)

Cuando los átomos vaporizados alcanzan la superficie más fría del sustrato, se condensan de nuevo a un estado sólido. Esta condensación construye el recubrimiento átomo por átomo.

El resultado es una película extremadamente delgada, bien adherida y a menudo muy densa. Las propiedades de esta película, como la dureza, la fricción y la resistencia a la oxidación, pueden controlarse con precisión.

Por qué un Entorno de Vacío es Innegociable

Todo el proceso de PVD depende de la cámara de vacío de baja presión cuidadosamente controlada. Este entorno no es opcional; es fundamental para el principio.

Prevención de la Contaminación

Una función principal del vacío es eliminar gases ambientales como oxígeno, nitrógeno y vapor de agua. Si estas partículas estuvieran presentes, reaccionarían con el material vaporizado y se incrustarían en la película, creando impurezas y comprometiendo su rendimiento.

Asegurando un Camino Despejado

El vacío crea un "camino libre medio" largo para los átomos de recubrimiento. Esto significa que pueden viajar desde el blanco hasta el sustrato sin chocar con otras moléculas de gas, lo que de otro modo las dispersaría y evitaría una deposición uniforme y directa.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los principios de la PVD introducen limitaciones específicas que son importantes de entender.

La Limitación de la Línea de Visión

Debido a que el vapor viaja en línea recta, la PVD es más adecuada para recubrir superficies planas o suavemente curvadas. Recubrir geometrías tridimensionales complejas con esquinas afiladas o huecos profundos puede ser un desafío y a menudo requiere accesorios giratorios sofisticados para exponer todas las superficies a la fuente de vapor.

Compatibilidad de Material y Sustrato

La energía requerida para la vaporización y las condiciones dentro de la cámara pueden ejercer estrés térmico sobre el sustrato. Por lo tanto, el material del sustrato debe ser capaz de soportar las temperaturas del proceso sin deformarse ni degradarse.

Tomando la Decisión Correcta para Tu Objetivo

Comprender el principio central de la PVD te ayuda a determinar dónde se pueden aplicar mejor sus capacidades únicas.

- Si tu enfoque principal es crear películas altamente puras y densas: La PVD es el estándar para aplicaciones como semiconductores, lentes ópticas e implantes médicos donde la pureza del material es primordial.

- Si tu enfoque principal es mejorar las propiedades de la superficie: Utiliza PVD para añadir dureza extrema, resistencia al desgaste y lubricidad a herramientas de corte, componentes de motores y moldes industriales.

- Si tu enfoque principal es un acabado duradero y decorativo: El proceso proporciona un control preciso sobre el color y la reflectividad, lo que lo hace ideal para relojes de alta gama, grifos y herrajes arquitectónicos.

En última instancia, el principio de la PVD proporciona un mecanismo para la ingeniería de superficies a nivel atómico, ofreciendo un rendimiento inalcanzable por los métodos convencionales.

Tabla Resumen:

| Etapa del Principio PVD | Función Clave | Por qué es Importante |

|---|---|---|

| 1. Vaporización | Convierte el material sólido del blanco en vapor utilizando alta energía. | Crea la fuente de átomos de recubrimiento. |

| 2. Transporte | El vapor viaja en línea recta a través de un alto vacío. | Asegura un camino puro y directo para los átomos, previniendo la contaminación. |

| 3. Deposición | El vapor se condensa átomo por átomo sobre la superficie del sustrato. | Construye una película delgada densa, bien adherida y de alto rendimiento. |

¿Listo para diseñar superficies superiores con tecnología PVD?

KINTEK se especializa en equipos y consumibles PVD de alto rendimiento para laboratorios y aplicaciones industriales. Ya sea que estés desarrollando semiconductores, mejorando la durabilidad de herramientas o creando acabados decorativos precisos, nuestras soluciones ofrecen la pureza y el control que tus proyectos demandan.

Contacta a nuestros expertos hoy para discutir cómo nuestros sistemas PVD pueden ayudarte a lograr una calidad y rendimiento de recubrimiento inigualables.

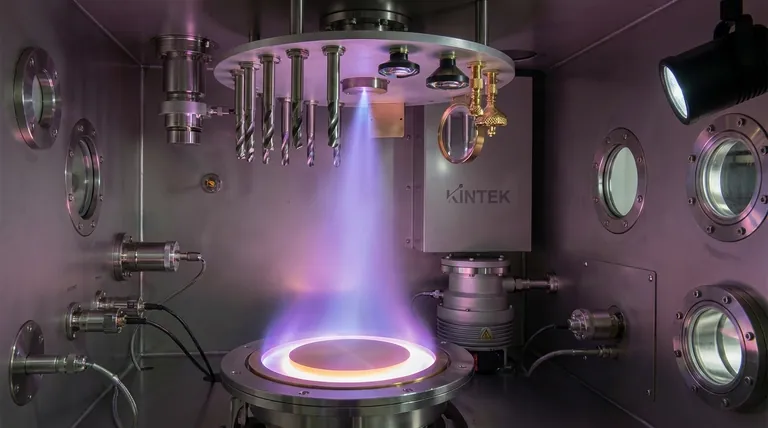

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura