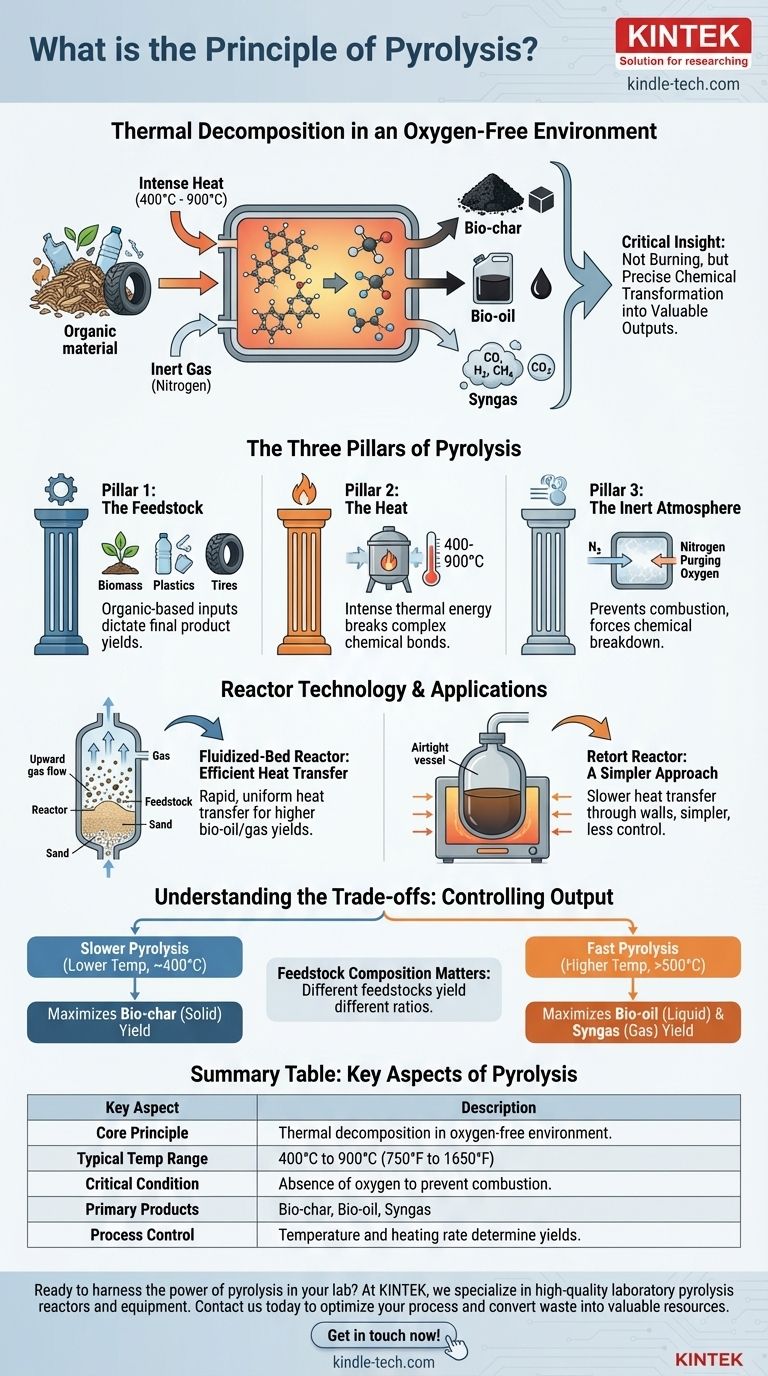

En esencia, el principio de la pirólisis es la descomposición térmica de material orgánico a altas temperaturas en un ambiente estrictamente controlado y libre de oxígeno. En lugar de la combustión (quemarse), el material se descompone químicamente por el calor intenso en una mezcla de productos sólidos, líquidos y gaseosos.

La idea fundamental es que la pirólisis no es combustión; es una transformación química precisa y controlada. Al eliminar el oxígeno y aplicar calor cuidadosamente, descompone materiales complejos como la biomasa o el plástico en productos valiosos como biocarbón, bioaceite y gas de síntesis.

Los Tres Pilares de la Pirólisis

Para comprender completamente el principio, es útil pensar en la pirólisis como un proceso que se basa en tres pilares esenciales: la materia prima, el calor y la atmósfera controlada.

Pilar 1: La Materia Prima (Feedstock)

El proceso comienza con un material de entrada de base orgánica, conocido como materia prima. Los ejemplos comunes incluyen biomasa (como madera o residuos agrícolas), plásticos y neumáticos viejos.

La composición química de esta materia prima es el principal determinante de los rendimientos finales de los productos.

Pilar 2: El Calor

El calor es el motor de la pirólisis. La materia prima se calienta dentro de un recipiente llamado reactor a temperaturas que generalmente oscilan entre 400°C y 900°C (750°F y 1650°F).

Esta intensa energía térmica rompe los enlaces químicos grandes y complejos dentro del material, haciendo que se descomponga en moléculas más pequeñas y estables.

Pilar 3: La Atmósfera Inerte

Este es el elemento más definitorio de la pirólisis. El proceso debe ocurrir en un ambiente con poco o nada de oxígeno.

Esto se logra sellando el reactor y, a menudo, purgándolo con un gas inerte, como el nitrógeno. Prevenir la presencia de oxígeno es crucial porque detiene la combustión, forzando al material a descomponerse químicamente en lugar de simplemente quemarse.

Cómo se Aplica el Principio: Tecnología de Reactores

La forma en que se aplica el calor y se mantiene la atmósfera inerte depende del diseño del reactor. Diferentes reactores aplican los mismos principios básicos de maneras ligeramente distintas para optimizar ciertas materias primas o productos.

El Reactor de Lecho Fluidizado: Transferencia de Calor Eficiente

En este diseño, el reactor contiene un lecho de material granular, como arena. El gas inerte (por ejemplo, nitrógeno) se bombea desde abajo.

Este flujo de gas cumple dos propósitos: crea la atmósfera libre de oxígeno requerida y "fluidiza" las partículas de arena y materia prima, haciendo que se comporten como un líquido. Este movimiento constante asegura una transferencia de calor extremadamente rápida y uniforme, lo que a menudo aumenta el rendimiento de bioaceites y gases.

El Reactor de Retorta: Un Enfoque Más Simple

Un reactor de retorta, a veces llamado sinfín o horno, es esencialmente un recipiente hermético calentado por una fuente externa, muy parecido a un horno.

El calor se transfiere más lentamente a través de las paredes del recipiente a la materia prima en su interior. Este método es mecánicamente más simple, pero generalmente ofrece menos control sobre la velocidad de transferencia de calor en comparación con un lecho fluidizado.

Comprender las Compensaciones (Trade-offs)

El resultado final de un sistema de pirólisis no es fijo. Al manipular variables clave, puede controlar si produce más carbón sólido, aceite líquido o gas combustible.

El Papel de la Temperatura y la Tasa de Calentamiento

El equilibrio entre los productos es muy sensible a la temperatura y a la rapidez con la que se calienta la materia prima.

La pirólisis lenta a temperaturas más bajas (alrededor de 400°C) proporciona más tiempo para que se formen sólidos similares al carbón (biocarbón), maximizando su rendimiento.

La pirólisis rápida a temperaturas más altas (superiores a 500°C) con altas tasas de calentamiento descompone el material tan rápidamente que favorece la producción de líquidos (bioaceite) y gases (gas de síntesis).

La Composición de la Materia Prima Importa

La composición química inherente de la materia prima juega un papel significativo. Una biomasa leñosa producirá naturalmente diferentes proporciones de aceite, gas y carbón en comparación con una materia prima de plástico uniforme.

Comprender su materia prima es esencial para predecir y optimizar el rendimiento de su sistema de pirólisis.

Adaptación de la Pirólisis a su Objetivo

El enfoque correcto depende completamente de lo que desee producir.

- Si su enfoque principal es producir biocarbón: Utilice temperaturas de proceso más bajas y tasas de calentamiento más lentas para maximizar la formación de una estructura de carbono sólida y estable.

- Si su enfoque principal es producir bioaceite y gas de síntesis: Utilice temperaturas más altas y un método de calentamiento rápido, como un reactor de lecho fluidizado, para favorecer el craqueo de moléculas en líquidos y gases.

Al dominar estos principios fundamentales, puede diseñar un proceso de pirólisis para convertir un flujo de residuos específico en un recurso predecible y valioso.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Descomposición térmica de material orgánico en un ambiente libre de oxígeno. |

| Rango de Temperatura Típico | 400°C a 900°C (750°F a 1650°F) |

| Condición Crítica | Ausencia de oxígeno para prevenir la combustión. |

| Productos Principales | Biocarbón (sólido), Bioaceite (líquido), Gas de síntesis (gas) |

| Control del Proceso | La temperatura y la tasa de calentamiento determinan los rendimientos del producto. |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio?

En KINTEK, nos especializamos en proporcionar reactores y equipos de pirólisis de laboratorio de alta calidad adaptados a sus objetivos de investigación. Ya sea que se centre en la producción de biocarbón, bioaceite o gas de síntesis a partir de biomasa o residuos plásticos, nuestra experiencia garantiza un control preciso de la temperatura y un rendimiento óptimo.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a optimizar su proceso de pirólisis y convertir los residuos en recursos valiosos. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Sinterización Dental de Porcelana al Vacío

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad