El problema fundamental en el tratamiento térmico es gestionar la compensación entre lograr las propiedades deseadas del material y prevenir efectos secundarios no deseados. A altas temperaturas, los metales se vuelven muy reactivos con su entorno, lo que provoca defectos como la oxidación superficial, mientras que los métodos utilizados para prevenir estos defectos introducen sus propios costos significativos, complejidades y riesgos específicos del material.

El desafío central del tratamiento térmico no es simplemente el ciclo de calentamiento y enfriamiento en sí, sino más bien el control preciso de la atmósfera del horno. Una atmósfera no controlada degrada la pieza de trabajo, mientras que una controlada introduce una complejidad operativa y un gasto significativos.

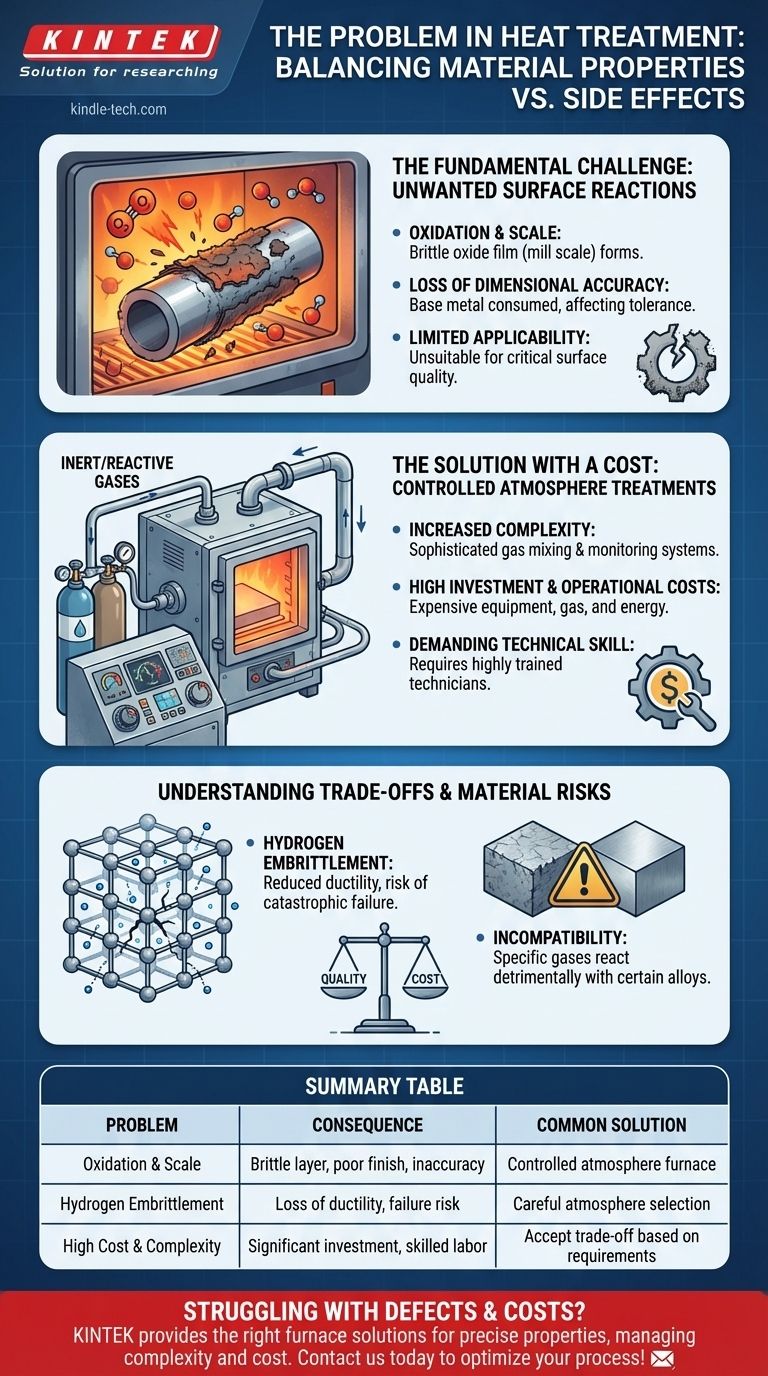

El Desafío Fundamental: Reacciones Superficiales No Deseadas

Cuando un metal se calienta en una atmósfera ordinaria, su química superficial se altera inevitablemente. Este es el problema más común y básico en el tratamiento térmico.

El Problema de la Oxidación y la Cascarilla

A temperaturas elevadas, la superficie del metal reacciona agresivamente con el oxígeno del aire. Esta reacción química forma una capa quebradiza y escamosa conocida como película de óxido o cascarilla de laminación.

Esta capa de óxido compromete la integridad de la pieza. Altera el acabado superficial, puede desprenderse y, a menudo, debe eliminarse mediante procesos secundarios costosos como el chorreado de arena o el decapado ácido.

Pérdida de Precisión Dimensional

La formación de una película de óxido no es solo un recubrimiento superficial; consume el metal base. Este proceso puede provocar una pérdida de material y un cambio en las dimensiones precisas de la pieza, lo cual es inaceptable para componentes de alta tolerancia.

Aplicabilidad Limitada

Debido a estos problemas de degradación superficial, el tratamiento térmico en una atmósfera ordinaria a menudo no es adecuado para piezas terminadas o componentes donde la calidad superficial y la precisión dimensional son críticas.

La Solución con un Costo: Tratamientos en Atmósfera Controlada

Para prevenir la oxidación, las piezas de trabajo pueden tratarse térmicamente en un horno sellado donde la atmósfera se controla cuidadosamente, a menudo utilizando gases inertes o reactivos. Si bien es efectivo, esta solución introduce un nuevo conjunto de problemas.

Mayor Complejidad del Equipo

Los hornos de atmósfera controlada son mucho más complejos que sus contrapartes ordinarias. Requieren sistemas sofisticados para mezclar gases, monitorear la composición y mantener un ambiente sellado, lo que aumenta los puntos de posible fallo.

Altos Costos de Inversión y Operación

La inversión inicial para este equipo especializado es sustancial. Además, los costos continuos de compra de gases específicos y la energía requerida para mantener el sistema lo convierten en un proceso mucho más costoso.

Habilidad Técnica Exigente

Operar un horno de atmósfera controlada no es una tarea sencilla. Requiere técnicos altamente capacitados que comprendan la metalurgia, la química de los gases y los protocolos de seguridad involucrados para prevenir fallos del proceso o condiciones peligrosas.

Comprender las Compensaciones y los Riesgos Específicos del Material

Elegir un método de tratamiento térmico es una cuestión de equilibrar los requisitos de calidad con el costo y la viabilidad técnica. Más allá de este equilibrio, los procesos específicos conllevan riesgos inherentes al material.

El Riesgo de Fragilización por Hidrógeno

Un peligro significativo en ciertas atmósferas controladas, particularmente aquellas con alto contenido de hidrógeno, es la fragilización por hidrógeno. Los diminutos átomos de hidrógeno pueden difundirse en la estructura cristalina de algunos aceros, reduciendo severamente su ductilidad y haciéndolos quebradizos y propensos a fallos catastróficos bajo tensión.

Incompatibilidad con Ciertos Materiales

No todos los materiales pueden tratarse en una atmósfera controlada determinada. Los gases específicos utilizados pueden tener reacciones no deseadas y perjudiciales con ciertos elementos de aleación, lo que convierte la selección del proceso en una decisión crítica de ingeniería.

El Dilema Costo vs. Calidad

Esta es la compensación central. El tratamiento en atmósfera ordinaria es barato pero da como resultado un acabado superficial deficiente. El tratamiento en atmósfera controlada proporciona una superficie prístina pero a un costo y nivel de complejidad significativamente mayores.

Tomar la Decisión Correcta para su Aplicación

El proceso de tratamiento térmico "mejor" depende completamente de la aplicación final del componente. Su decisión debe guiarse por los requisitos específicos de la pieza.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Un tratamiento en atmósfera ordinaria es viable, pero debe tener en cuenta los pasos de post-procesamiento necesarios, como la limpieza o el mecanizado.

- Si su enfoque principal es una alta integridad superficial y precisión dimensional: Es necesario un proceso en atmósfera controlada, y debe presupuestar los mayores costos y la supervisión técnica requerida.

- Si está tratando aceros de alta resistencia o aleaciones especiales: Debe seleccionar cuidadosamente una atmósfera que evite riesgos específicos como la fragilización por hidrógeno y que sea químicamente compatible con su material.

Comprender estos desafíos inherentes es el primer paso para diseñar con éxito las propiedades precisas del material que exige su proyecto.

Tabla Resumen:

| Problema | Consecuencia | Solución Común |

|---|---|---|

| Oxidación y Cascarilla | Capa superficial quebradiza, acabado deficiente, imprecisión dimensional | Horno de atmósfera controlada |

| Fragilización por Hidrógeno | Pérdida de ductilidad, riesgo de fallo catastrófico | Selección cuidadosa de la atmósfera |

| Alto Costo y Complejidad | Inversión significativa en equipos, gases y mano de obra cualificada | Aceptar la compensación basada en los requisitos de la pieza |

¿Tiene problemas con defectos y costos de tratamiento térmico? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de horno adecuadas para ayudar a su laboratorio a lograr propiedades de material precisas mientras gestiona la complejidad y el costo. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para sus materiales y requisitos de calidad específicos. ¡Contáctenos hoy para optimizar su proceso de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Afecta la presión a la fusión y la ebullición? Domine los cambios de fase con control de presión

- ¿Por qué los cilindros de polvo compactado de MoS2 deben someterse a sinterización in situ? Garantizar la supervivencia estructural en reactores de plasma

- ¿Cuál es el papel de un homogeneizador ultrasónico en la fabricación de sensores de formaldehído? Optimice la dispersión de su material

- ¿El aceite de pirólisis es un químico? Desbloqueando el potencial de una materia prima química compleja

- ¿Cómo garantizan las agitadoras o mezcladoras de laboratorio la calidad del recubrimiento? Logre nanorecubrimientos sol-gel uniformes con precisión

- ¿Cómo se utiliza un horno de secado al vacío en el estudio de lodos? Preservación de la integridad para un análisis de precisión

- ¿Cómo funciona el procesamiento por haz de electrones? Precisión inigualable para la modificación de materiales

- ¿Cuáles son los tipos de hornos de sinterización? Una guía sobre calentamiento, manipulación y atmósfera