En esencia, el proceso de un horno de crisol es notablemente sencillo. Un recipiente resistente a altas temperaturas, conocido como crisol, se carga con el material a fundir. Luego, este crisol se coloca dentro de un horno aislado donde un elemento calefactor eleva su temperatura, transfiriendo calor al material hasta que se convierte en un líquido fundido, listo para ser vertido.

El verdadero valor de un horno de crisol radica no solo en su proceso, sino en su función como un sistema autónomo, versátil y controlable para fundir pequeños lotes de material con alta precisión.

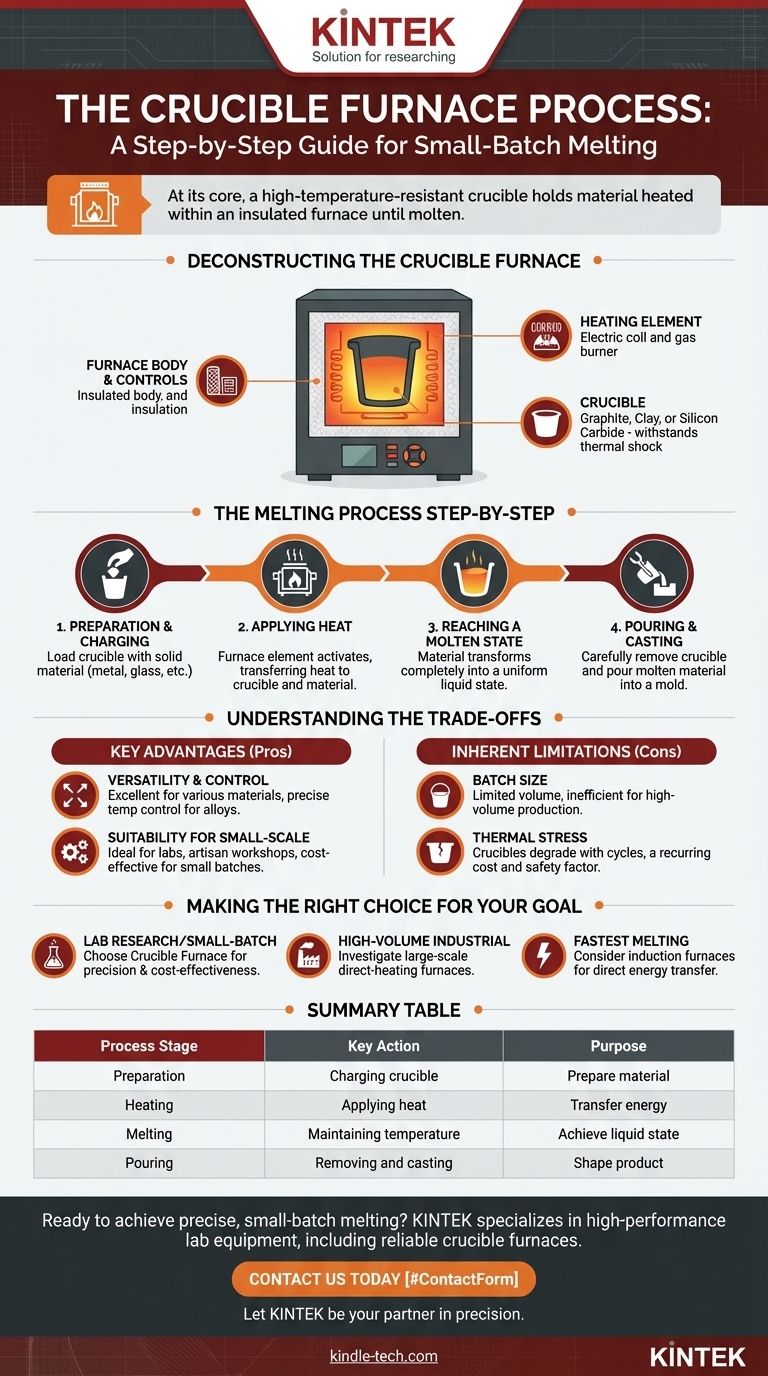

Deconstruyendo el Horno de Crisol

Para comprender el proceso, primero debe comprender sus componentes principales. Todo el sistema está diseñado para un propósito: contener y transferir calor de forma segura a un material específico.

El Elemento Calefactor

El motor del horno es su elemento calefactor. Este puede ser alimentado por electricidad (usando bobinas de resistencia) o por gas (usando un quemador de alta potencia), generando el calor intenso requerido para la fundición.

El Crisol

Este es el corazón de la operación. El crisol es una olla extraíble hecha de materiales como grafito, arcilla o carburo de silicio que puede soportar choques térmicos extremos. Cumple dos funciones críticas: contener la materia prima (la "carga") y mantenerla separada de la fuente de calor del horno para evitar la contaminación.

El Cuerpo del Horno y los Controles

El cuerpo del horno es una cámara aislada que atrapa y concentra el calor alrededor del crisol, maximizando la eficiencia. Los hornos modernos también incluyen sistemas de control de temperatura, que son cruciales para gestionar con precisión el proceso de fundición para diferentes materiales.

El Proceso de Fundición Paso a Paso

Aunque simple en concepto, el proceso requiere una ejecución cuidadosa en cada etapa para garantizar la seguridad y un resultado de calidad.

1. Preparación y Carga

El proceso comienza colocando el material sólido, ya sea metal, vidrio u otra sustancia, directamente en el crisol. Esto se conoce como "cargar" el crisol.

2. Aplicación de Calor

El crisol cargado se coloca dentro del horno. Se activa el elemento calefactor, que calienta el aire y las paredes del horno alrededor del crisol. Este calor se transfiere luego a través de las paredes del crisol al material que se encuentra dentro.

3. Alcanzar un Estado Fundido

El horno mantiene su alta temperatura, transfiriendo continuamente energía al material hasta que alcanza su punto de fusión específico y se transforma completamente en un estado líquido. Esto a menudo se denomina estado "fundido".

4. Vertido y Fundición

Una vez que el material está completamente fundido, se abre el horno y el crisol incandescente se retira cuidadosamente con pinzas especializadas. El material fundido se vierte inmediatamente en un molde para crear la forma final deseada.

Comprendiendo las Ventajas y Desventajas

Aunque altamente efectivo, el proceso del horno de crisol presenta ventajas y desventajas inherentes que lo hacen adecuado para algunas aplicaciones, pero no para otras.

Ventaja Clave: Versatilidad y Control

Debido a que el material está aislado dentro del crisol, este método es excelente para fundir una amplia gama de materiales sin contaminación cruzada. Los controles de temperatura precisos lo hacen ideal para aleaciones y materiales con requisitos de fusión estrictos.

Ventaja Clave: Idoneidad para Trabajos a Pequeña Escala

El tamaño compacto y la operación relativamente simple hacen de los hornos de crisol un pilar en laboratorios, pequeñas fundiciones y talleres artesanales. Son rentables para lotes pequeños y especializados.

Limitación Inherente: Tamaño del Lote

El tamaño del crisol limita directamente la cantidad de material que se puede fundir a la vez. Esto hace que el proceso sea ineficiente para la producción industrial a gran escala y de alto volumen.

Limitación Inherente: Estrés Térmico

Los crisoles son consumibles. Soportan un inmenso estrés térmico con cada ciclo de calentamiento y enfriamiento, lo que eventualmente hace que se degraden y agrieten. Esto representa un costo operativo recurrente y un peligro potencial para la seguridad si no se monitorea.

Tomando la Decisión Correcta para su Objetivo

La elección de la tecnología de fundición adecuada depende completamente de su objetivo.

- Si su enfoque principal es la investigación de laboratorio o la fundición personalizada de lotes pequeños: Un horno de crisol es casi con certeza la elección correcta por su precisión, versatilidad y rentabilidad.

- Si su enfoque principal es la producción industrial de alto volumen: Debe investigar hornos de calentamiento directo a mayor escala, ya que el proceso de crisol será un cuello de botella significativo.

- Si su enfoque principal es fundir un solo tipo de metal lo más rápido posible: Un horno de inducción podría ser una solución más eficiente energéticamente, ya que calienta el material directamente en lugar de calentar primero un recipiente.

En última instancia, comprender el proceso completo y sus ventajas y desventajas le permite alinear sus herramientas con sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Propósito |

|---|---|---|

| Preparación | Cargar el crisol con material | Preparar el material para la fundición |

| Calentamiento | Aplicar calor mediante elemento (eléctrico/gas) | Transferir energía para fundir el material |

| Fundición | Mantener la temperatura hasta que esté fundido | Lograr un estado líquido uniforme |

| Vertido | Retirar el crisol y verter en un molde | Dar forma al producto final |

¿Listo para lograr una fundición precisa y de lotes pequeños en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de crisol diseñados para la fiabilidad y el control. Ya sea que esté en I+D, una pequeña fundición o un taller artesanal, nuestras soluciones lo ayudan a fundir una amplia gama de materiales con precisión y mínima contaminación.

Contáctenos hoy mismo utilizando el siguiente formulario para discutir sus necesidades específicas de fundición y descubrir el horno adecuado para sus objetivos. Deje que KINTEK sea su socio en precisión.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Se puede fundir oro en un crisol de grafito? Sí, y aquí está el porqué es la mejor opción

- ¿Por qué los crisoles están hechos de porcelana? El equilibrio ideal entre resistencia al calor e inercia química

- ¿Se puede fundir oro en un crisol? Sí, con el crisol, la fuente de calor y el proceso de seguridad adecuados.

- ¿Cuáles son los tipos de hornos de crisol? Elija la fuente de calor adecuada para sus necesidades de fusión

- ¿Cuáles son las ventajas técnicas de usar crisoles de cerámica de alta pureza? Garantice la precisión en la síntesis de perovskitas

- ¿Cuáles son las precauciones de seguridad para un crisol? Prevenir el choque térmico y garantizar la seguridad del laboratorio

- ¿Qué materiales se pueden utilizar como crisol? Seleccione el material adecuado para su aplicación de alta temperatura

- ¿Por qué se utilizan crisoles de alúmina para la sinterización de Al-LLZ? El secreto de la fase cúbica estable de granate de litio