El moldeo en molde cerámico es un proceso de fabricación de precisión que utiliza una suspensión cerámica líquida especializada para formar un molde desechable y altamente detallado. Este método implica recubrir un modelo reutilizable con la suspensión, permitir que se solidifique y luego hornearlo a altas temperaturas para crear un molde duro e inerte capaz de recibir metal fundido.

El valor central del moldeo en molde cerámico no es la velocidad ni el bajo costo, sino su capacidad para producir componentes con acabados superficiales excepcionales y tolerancias dimensionales estrictas, particularmente para formas complejas y aleaciones de alta temperatura.

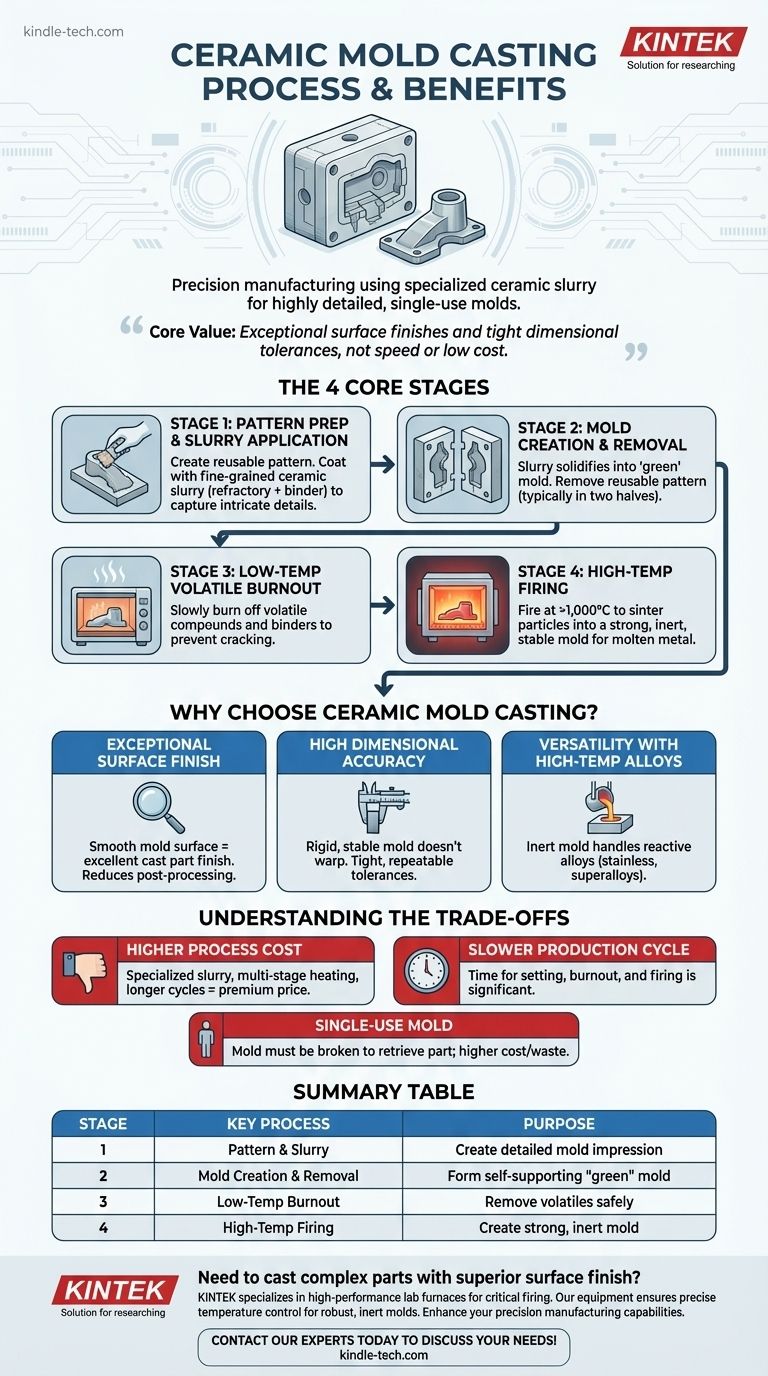

Las Cuatro Etapas Centrales del Moldeo en Molde Cerámico

El proceso es metódico, y cada etapa se basa en la anterior para garantizar la integridad y precisión del molde final. Comprender estos pasos revela por qué el método ofrece resultados de tan alta calidad.

Etapa 1: Preparación del Modelo y Aplicación de la Suspensión

Primero, se crea un modelo reutilizable de la pieza final. Este modelo puede estar hecho de varios materiales, incluyendo madera, plástico o metal.

Luego, el modelo se recubre con una suspensión cerámica especializada. Esta suspensión es una mezcla crítica de materiales refractarios de grano fino (como circón o sílice fundida) y un aglutinante químico. Esta naturaleza de grano fino es lo que permite que el molde capture los detalles extremadamente intrincados del modelo.

Etapa 2: Creación y Retirada del Molde

Se permite que la suspensión se gelifique y solidifique alrededor del modelo, formando un molde "verde". Este endurecimiento inicial crea una cáscara autoportante.

Una vez que el molde se ha asentado, se retira cuidadosamente el modelo reutilizable. Por lo general, el molde se diseña en dos mitades (una tapa y una base) para facilitar esta extracción y permitir la creación posterior de cavidades internas mediante machos.

Etapa 3: Eliminación de Volátiles a Baja Temperatura

El molde verde se coloca en un horno de baja temperatura o se expone a una llama. El propósito de este paso es quemar lenta y cuidadosamente cualquier compuesto volátil y aglutinante de la suspensión.

Realizar esto a baja temperatura evita la rápida expansión de gases que podría agrietar o dañar la delicada estructura del molde antes de que se fortalezca por completo.

Etapa 4: Horneado a Alta Temperatura

Finalmente, el molde se traslada a un horno de alta temperatura y se cuece, a menudo a temperaturas superiores a 1.000 °C (1.832 °F).

Este paso crucial sinteriza las partículas cerámicas, fusionándolas en una única estructura robusta y químicamente inerte. El molde resultante es fuerte, estable y puede soportar el choque térmico extremo del metal fundido vertido en él sin distorsión.

¿Por qué elegir el moldeo en molde cerámico?

Este proceso se selecciona cuando la calidad y precisión de la pieza final son más críticas que el costo o la velocidad de fabricación.

Acabado Superficial Excepcional

Los granos refractarios finos en la suspensión cerámica producen una superficie de molde increíblemente lisa. Esto se traduce directamente en una pieza fundida con un excelente acabado superficial, lo que reduce significativamente la necesidad de mecanizado o pulido secundario.

Alta Precisión Dimensional

El proceso de horneado crea un molde rígido y térmicamente estable. A diferencia de los moldes de arena, un molde cerámico no se deformará, flexionará ni erosionará cuando se llene de metal fundido, lo que resulta en piezas con tolerancias dimensionales muy estrictas y repetibles.

Versatilidad con Aleaciones de Alta Temperatura

Debido a que el molde horneado es químicamente inerte, es ideal para fundir aleaciones reactivas o de alta temperatura como aceros inoxidables, aceros para herramientas y superaleaciones a base de níquel. Estos metales degradarían o reaccionarían con moldes hechos de materiales menos robustos.

Comprender las Compensaciones

Ningún proceso es perfecto. La precisión del moldeo en molde cerámico conlleva compensaciones claras e importantes.

Mayor Costo del Proceso

La suspensión cerámica especializada, el proceso de calentamiento de varias etapas y los tiempos de ciclo más largos hacen que este método sea significativamente más caro que el moldeo en arena convencional. Es un proceso premium para aplicaciones exigentes.

Ciclo de Producción Más Lento

El tiempo requerido para que la suspensión se asiente, seguido de la eliminación de volátiles a baja temperatura y el horneado a alta temperatura, hace que el ciclo de producción general sea mucho más largo que para otros métodos de fundición como el moldeo a presión.

Molde de un Solo Uso

Al igual que el moldeo a la cera perdida, el molde cerámico debe romperse para recuperar la pieza terminada. Esta naturaleza de un solo uso contribuye al mayor costo por pieza y genera más material de desecho en comparación con los procesos de molde permanente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de fundición correcto depende totalmente de equilibrar los requisitos del proyecto en cuanto a calidad, costo y compatibilidad de materiales.

- Si su enfoque principal es el detalle de alta fidelidad y la calidad superficial superior: El moldeo en molde cerámico es una excelente opción para geometrías complejas donde minimizar el post-procesamiento es un objetivo clave.

- Si su enfoque principal es la fundición de aleaciones reactivas o de alta temperatura: La naturaleza inerte del molde cerámico horneado lo convierte en una de las opciones más confiables y efectivas disponibles.

- Si su enfoque principal es el bajo costo y la producción de alto volumen: Debe evaluar otros métodos como el moldeo en arena o el moldeo a presión, ya que el costo y el tiempo de ciclo del moldeo cerámico probablemente no sean adecuados.

En última instancia, elegir el moldeo en molde cerámico es una inversión para lograr una pieza final que cumpla con los más altos estándares de precisión e integridad del material.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1 | Preparación del Modelo y Aplicación de la Suspensión | Crear una impresión de molde detallada |

| 2 | Creación del Molde y Retirada del Modelo | Formar un molde "verde" autoportante |

| 3 | Eliminación de Volátiles a Baja Temperatura | Eliminar compuestos volátiles de forma segura |

| 4 | Horneado a Alta Temperatura | Crear un molde fuerte e inerte listo para verter metal |

¿Necesita fundir piezas complejas con un acabado superficial y precisión dimensional superiores?

KINTEK se especializa en proporcionar los hornos de laboratorio de alto rendimiento esenciales para la etapa crítica de horneado del moldeo en molde cerámico. Nuestro equipo garantiza el control preciso de alta temperatura necesario para crear moldes robustos e inertes capaces de manejar aleaciones reactivas y lograr resultados excepcionales.

Permítanos ayudarle a mejorar sus capacidades de fabricación de precisión. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y producción!

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa de Laboratorio Cuadrado para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Qué tan rentable es el moldeo por inyección? Descubra la rentabilidad de la fabricación de alto volumen

- ¿Para qué se utiliza un molde de prensa? Logre precisión y eficiencia repetibles

- ¿Cuáles son las desventajas del moldeo en molde cerámico? Altos costos y volumen de producción limitado

- ¿Cómo usar un molde de presión en cerámica? Una guía paso a paso para formas consistentes y repetibles

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad