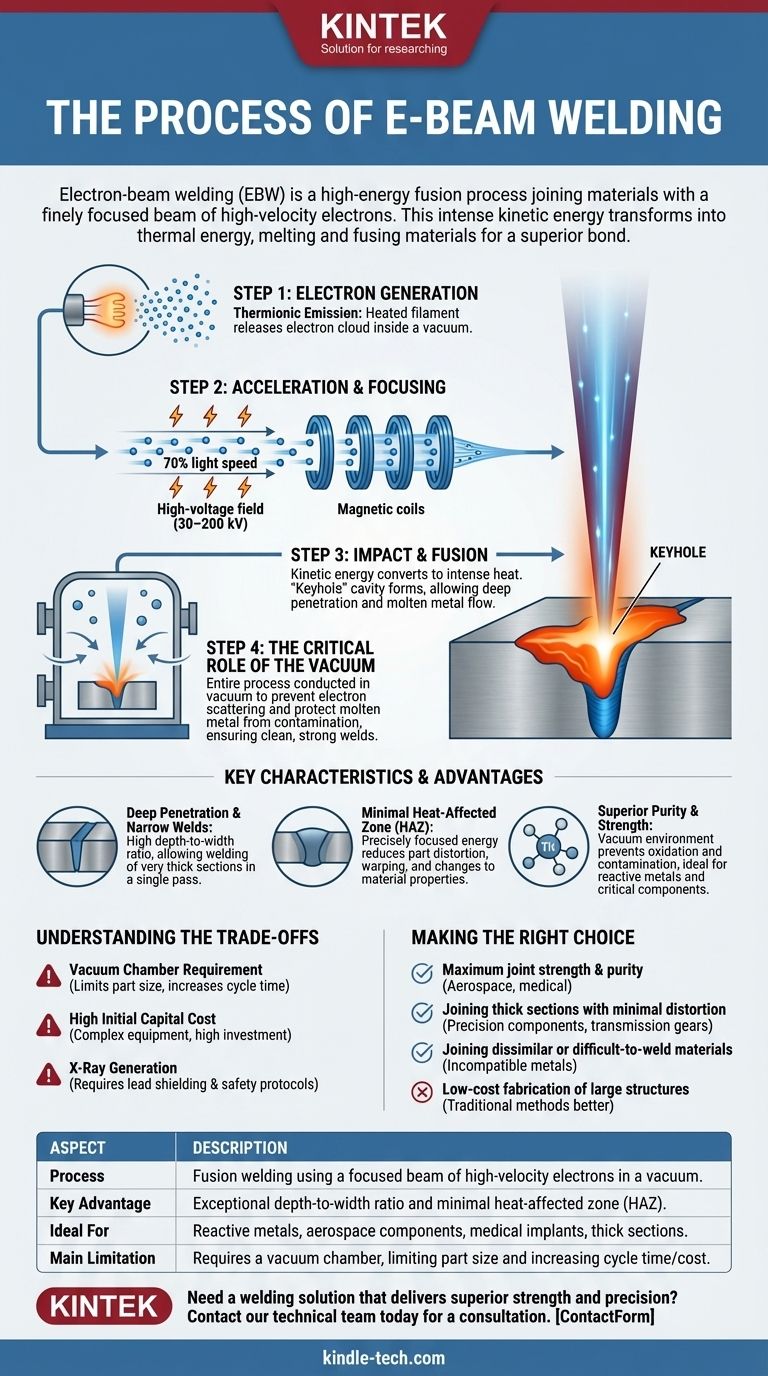

En esencia, la soldadura por haz de electrones (EBW) es un proceso de fusión de alta energía que une materiales al golpearlos con un haz finamente enfocado de electrones de alta velocidad. Esta intensa concentración de energía cinética se transforma instantáneamente en energía térmica al impactar, fundiendo los materiales y permitiendo que se fusionen a medida que se enfrían, creando una unión metalúrgica superior.

La verdadera ventaja de la EBW no es solo el calor, sino la increíble densidad y precisión de ese calor. Al operar en vacío, el proceso entrega energía altamente concentrada profundamente en el material, creando soldaduras que son imposibles de lograr con métodos convencionales.

El Mecanismo Central: Del Electrón a la Soldadura

Comprender el proceso EBW requiere observar cómo se genera, acelera y controla un flujo de electrones para realizar el trabajo. Cada paso es crítico para lograr el resultado final.

Paso 1: Generación de Electrones

El proceso comienza con un filamento, típicamente hecho de tungsteno, que se calienta a temperaturas extremas dentro de un vacío. Este calor intenso hace que el filamento libere una nube de electrones en un proceso conocido como emisión termoiónica.

Paso 2: Aceleración y Enfoque

Estos electrones libres son luego sometidos a un potente campo eléctrico creado por un potencial de alto voltaje (a menudo entre 30 y 200 kilovoltios). Esta diferencia de voltaje acelera los electrones a velocidades tremendas, hasta el 70% de la velocidad de la luz.

A medida que los electrones viajan por la columna del haz, una serie de bobinas magnéticas actúan como lentes, enfocando precisamente el flujo en un punto muy fino y de alta densidad.

Paso 3: Impacto y Fusión

Cuando este haz de electrones altamente enfocado golpea la pieza de trabajo, su inmensa energía cinética se convierte en un calor intenso y localizado. La densidad de potencia es tan alta que vaporiza el material en el punto de impacto, creando una cavidad profunda conocida como "keyhole" (ojo de cerradura).

Este keyhole permite que la energía penetre profundamente en el material. A medida que el haz se mueve a lo largo de la unión, el metal fundido fluye detrás de él para llenar la cavidad, solidificándose para formar una soldadura muy profunda y estrecha.

Paso 4: El Papel Crítico del Vacío

Todo el proceso se lleva a cabo dentro de una cámara de vacío por dos razones esenciales. Primero, el vacío evita que los electrones acelerados choquen y se dispersen con las moléculas de aire, lo que difundiría el haz y le robaría su potencia.

Segundo, el ambiente de vacío protege el metal fundido de contaminantes atmosféricos como el oxígeno y el nitrógeno, asegurando una soldadura excepcionalmente limpia, pura y fuerte, libre de impurezas.

Características y Ventajas Clave

La física única del proceso EBW le otorga varias ventajas distintas sobre las técnicas de soldadura tradicionales.

Penetración Profunda y Soldaduras Estrechas

El efecto keyhole permite que la EBW produzca soldaduras con una relación profundidad-anchura muy alta. Esto significa que se pueden unir secciones muy gruesas de material en una sola pasada, lo que es mucho más eficiente que las múltiples pasadas requeridas por los métodos convencionales.

Zona Afectada por el Calor (ZAC) Mínima

Debido a que la energía está tan precisamente enfocada, muy poco calor excesivo se propaga al material circundante. Esto resulta en una diminuta Zona Afectada por el Calor (ZAC), reduciendo drásticamente la distorsión de la pieza, el alabeo y los cambios en las propiedades del material.

Pureza y Resistencia Superiores

La soldadura en vacío elimina la posibilidad de oxidación y contaminación. Esto produce soldaduras de pureza y resistencia excepcionales, lo que hace que el proceso sea ideal para unir metales reactivos como el titanio o componentes críticos para el rendimiento.

Comprendiendo las Compensaciones

Aunque potente, la EBW no es la solución para todas las aplicaciones. Sus limitaciones principales son un resultado directo del equipo y el entorno que requiere.

El Requisito de la Cámara de Vacío

Las piezas deben caber dentro de una cámara de vacío. Esto limita el tamaño de los componentes que se pueden soldar y aumenta el tiempo total del ciclo, ya que la cámara debe ser evacuada a vacío para cada lote.

Alto Costo de Capital Inicial

Los sistemas de soldadura por haz de electrones son complejos y requieren una inversión de capital significativa en comparación con los equipos de soldadura estándar como TIG o MIG. Esto a menudo lo hace más adecuado para producción de alto valor o alto volumen.

Generación de Rayos X

El impacto de electrones de alta energía en el metal produce inherentemente rayos X. Esto requiere que el equipo esté construido con blindaje de plomo y que los operadores sigan estrictos protocolos de seguridad, lo que aumenta la complejidad y el costo del sistema.

Tomando la Decisión Correcta para su Objetivo

La selección de EBW depende completamente de los requisitos técnicos específicos de su componente y de sus objetivos de producción.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La EBW es una excelente opción para metales reactivos o componentes donde la integridad de la soldadura es una cuestión de seguridad, como en la industria aeroespacial o implantes médicos.

- Si su enfoque principal es unir secciones gruesas con una distorsión mínima: La EBW es superior para la fabricación de componentes de precisión como engranajes de transmisión, donde mantener tolerancias dimensionales ajustadas es crítico.

- Si su enfoque principal es unir materiales disímiles o difíciles de soldar: El control preciso y la alta densidad de energía de la EBW pueden unir con éxito metales que son incompatibles con otros procesos de soldadura.

- Si su enfoque principal es la fabricación de bajo costo de grandes estructuras: Las limitaciones de tamaño de la cámara de vacío y el alto costo de capital hacen que la EBW sea inadecuada; métodos tradicionales como MIG o soldadura por arco sumergido son mejores.

En última instancia, la soldadura por haz de electrones ofrece un nivel de precisión, profundidad y pureza que los procesos de soldadura convencionales no pueden igualar.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Soldadura por fusión utilizando un haz enfocado de electrones de alta velocidad en vacío. |

| Ventaja Clave | Excepcional relación profundidad-anchura y mínima zona afectada por el calor (ZAC). |

| Ideal Para | Metales reactivos (ej., titanio), componentes aeroespaciales, implantes médicos y secciones gruesas. |

| Limitación Principal | Requiere una cámara de vacío, lo que limita el tamaño de la pieza y aumenta el tiempo/costo del ciclo. |

¿Necesita una solución de soldadura que ofrezca resistencia y precisión superiores?

La soldadura por haz de electrones es ideal para componentes de alto valor donde la integridad de la unión, la distorsión mínima y la pureza del material no son negociables. Si trabaja con metales reactivos, secciones gruesas o piezas críticas para el rendimiento en las industrias aeroespacial, médica o automotriz, este proceso puede cambiar las reglas del juego para su fabricación.

En KINTEK, nos especializamos en equipos avanzados de laboratorio y fabricación. Deje que nuestros expertos le ayuden a determinar si la soldadura por haz de electrones es la solución adecuada para sus materiales específicos y objetivos de proyecto.

Contacte a nuestro equipo técnico hoy mismo para una consulta y descubra cómo podemos apoyar sus necesidades de soldadura de precisión.

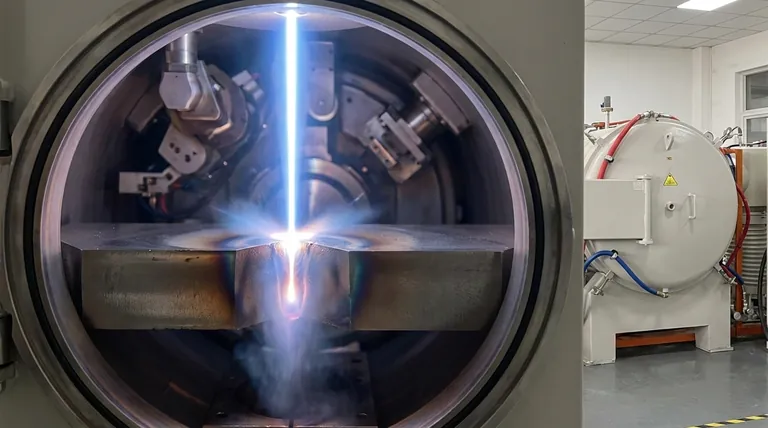

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados