Para la zona caliente de un horno de vacío, los metales más utilizados son el molibdeno y sus aleaciones especializadas. Estos materiales se seleccionan por su capacidad para soportar temperaturas extremas manteniendo la pureza dentro del entorno de vacío.

La elección del metal para la zona caliente de un horno de vacío no se trata solo de resistencia al calor; es una decisión crítica que impacta directamente la pureza del proceso, la uniformidad de la temperatura y la calidad del producto final. El molibdeno es el material fundamental por su equilibrio entre rendimiento y fiabilidad.

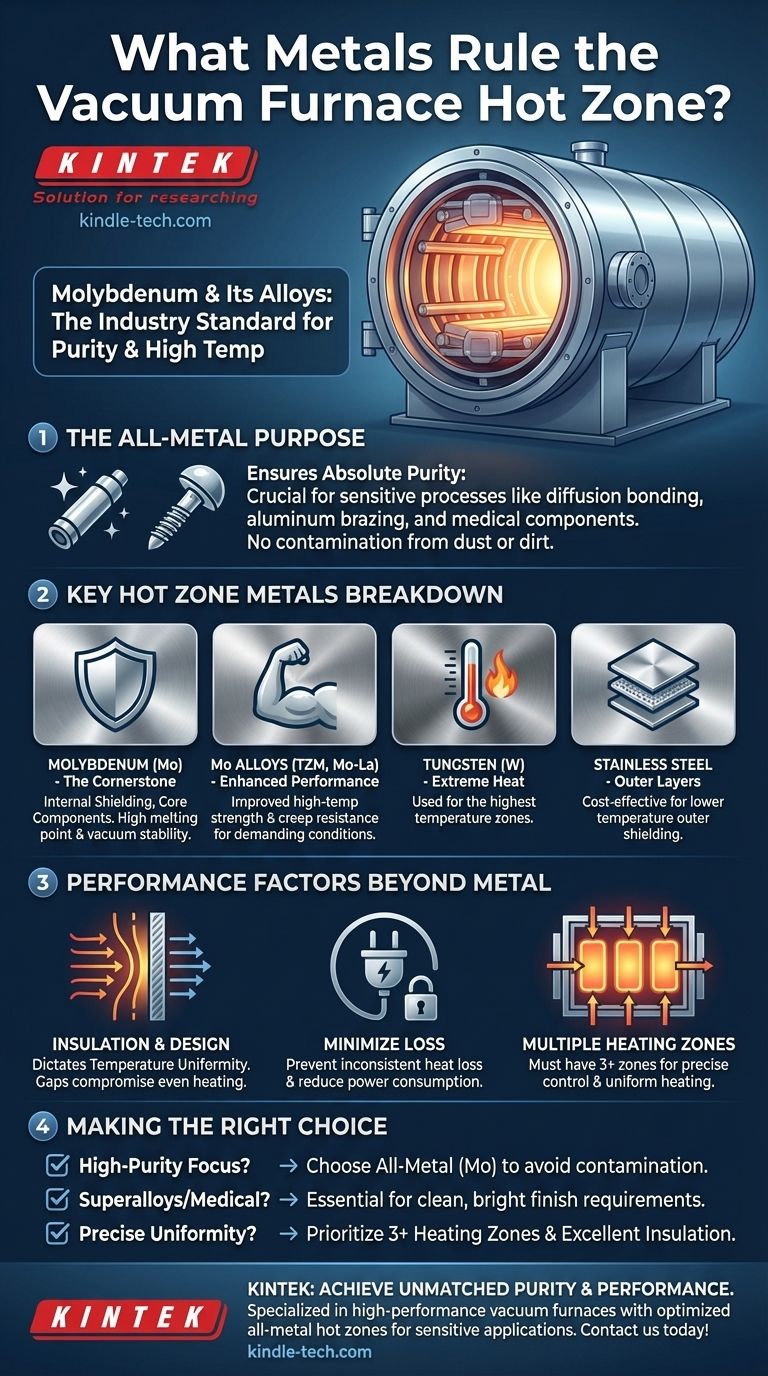

El propósito de una zona caliente totalmente metálica

Una zona caliente totalmente metálica está diseñada para procesos donde la limpieza es primordial. Crea un entorno controlado libre del polvo o la suciedad incidental que pueden desprender otros tipos de aislamiento, como el grafito.

Garantizar la pureza absoluta

Ciertas aplicaciones no pueden tolerar ningún nivel de contaminación. Una construcción totalmente metálica produce piezas brillantes y limpias, un requisito no negociable en sectores como la industria médica.

Procesamiento de materiales sensibles y avanzados

Este diseño es la mejor opción para procesos sensibles como la unión por difusión y la soldadura fuerte de aluminio. También es esencial para trabajar con superaleaciones avanzadas como el titanio, la aleación Hastealloy y las aleaciones a base de níquel.

Un desglose de los metales clave de la zona caliente

Si bien se pueden usar varios metales, algunos dominan la industria debido a sus propiedades específicas bajo vacío y altas temperaturas.

Molibdeno (Mo): El estándar de la industria

El molibdeno es el material más típico utilizado para el blindaje interno y los componentes de las zonas calientes convencionales totalmente metálicas. Su alto punto de fusión y estabilidad en vacío lo convierten en la opción predeterminada para muchas aplicaciones.

Aleaciones de molibdeno: Mejora del rendimiento

Para condiciones más exigentes, se utilizan aleaciones especializadas. Las más comunes son la aleación TZM (Titanio-Zirconio-Molibdeno) y la aleación de molibdeno-lantano, que ofrecen una mayor resistencia a altas temperaturas y resistencia a la fluencia que el molibdeno puro.

Tungsteno y acero inoxidable: Roles de apoyo

Si bien el molibdeno forma el núcleo, otros metales desempeñan un papel. El tungsteno puede usarse para aplicaciones de temperatura aún más altas, y el acero inoxidable se usa a menudo en las capas exteriores del paquete de blindaje donde las temperaturas son más bajas.

Factores que dictan el rendimiento

Simplemente elegir el metal correcto no es suficiente. El diseño y la construcción general de la zona caliente son fundamentales para lograr los resultados deseados.

El impacto del diseño del aislamiento

La uniformidad de la temperatura está dictada principalmente por el diseño del aislamiento. Cualquier hueco inaceptable o abertura mal diseñada, especialmente para los puertos de flujo de gas, puede comprometer la capacidad del horno para calentar una pieza de manera uniforme.

Minimización de la pérdida de calor y energía

La selección y el ensamblaje correctos de los materiales son cruciales para minimizar las pérdidas de energía y evitar la pérdida de calor inconsistente desde la parte frontal a la parte posterior del horno.

La necesidad de múltiples zonas de calentamiento

Para lograr un control preciso de la temperatura, una zona caliente bien diseñada debe tener un mínimo de tres zonas de calentamiento distintas. Esto permite un ajuste fino y una adaptación de la entrada de potencia para garantizar un calentamiento uniforme en toda la carga de trabajo.

Tomar la decisión correcta para su aplicación

Seleccionar los materiales correctos es la base para un horno de vacío fiable y eficiente capaz de operar a temperaturas de hasta 2899 °C (5250 °F) y superiores.

- Si su enfoque principal es el procesamiento de alta pureza: una zona caliente totalmente metálica, típicamente construida con molibdeno, es la mejor opción para evitar la contaminación.

- Si su enfoque principal es trabajar con superaleaciones o componentes médicos: el acabado limpio y brillante proporcionado por una zona caliente totalmente metálica es esencial para cumplir con los requisitos de la industria.

- Si su enfoque principal es lograr una uniformidad precisa de la temperatura: debe priorizar un diseño con una excelente integridad del aislamiento y al menos tres zonas de calentamiento distintas.

En última instancia, el rendimiento de un horno es el resultado directo de la sinergia entre sus materiales y su diseño de ingeniería.

Tabla resumen:

| Metal / Aleación | Propiedad clave | Aplicación común en la zona caliente |

|---|---|---|

| Molibdeno (Mo) | Alto punto de fusión, estabilidad en vacío | Blindaje interno, componentes centrales |

| Aleación TZM | Mayor resistencia a altas temperaturas y resistencia a la fluencia | Aplicaciones exigentes a altas temperaturas |

| Aleación de molibdeno-lantano | Rendimiento mejorado a altas temperaturas | Componentes especializados de alta temperatura |

| Tungsteno | Máxima resistencia a la temperatura | Zonas de temperatura extrema |

| Acero inoxidable | Rentable, bueno para temperaturas más bajas | Capas de blindaje exteriores |

Logre una pureza y un rendimiento inigualables en su laboratorio

Seleccionar los materiales de zona caliente correctos es fundamental para el éxito del proceso. KINTEK se especializa en el suministro de equipos de laboratorio de alto rendimiento, incluidos hornos de vacío con zonas calientes totalmente metálicas optimizadas para aplicaciones sensibles como la unión por difusión, la soldadura fuerte de aluminio y el procesamiento de superaleaciones.

Nuestra experiencia garantiza que su horno ofrezca la uniformidad de temperatura y el entorno libre de contaminación que su trabajo exige. Contáctenos hoy para discutir sus necesidades específicas y cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué papel juega un horno de recocido al vacío a alta temperatura en las aleaciones Ti-Cr-Al-Nb-V? Optimizar la Transformación de Fase

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuál es el papel de los hornos de tratamiento térmico a alta temperatura en la unión por difusión de composites Ti-clad V-4Cr-4Ti?

- ¿Qué tan gruesa es la deposición al vacío? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el efecto de la temperatura en el proceso de sinterización? Dominando el control térmico para materiales superiores

- ¿Cuál es la importancia del calentamiento al vacío para Li-IL en MOFs? Asegura una deshidratación profunda y estabilidad de la batería

- ¿Qué es una máquina de fundición al vacío? Consiga prototipos de alta fidelidad y sin burbujas

- ¿Cuál es la función de un horno de prueba de alta temperatura en las pruebas de acero RAFM? Replicar las condiciones del reactor nuclear