En esencia, el proceso de evaporación en la Deposición Física de Vapor (PVD) es un cambio de fase sencillo. Un material fuente se calienta dentro de una cámara de alto vacío hasta que sus átomos se transforman en vapor. Estos átomos vaporizados viajan a través del vacío y se condensan sobre un objeto objetivo más frío, conocido como sustrato, formando una película delgada y sólida.

La evaporación es fundamentalmente un proceso de dos pasos impulsado por la termodinámica: un material se calienta para crear un vapor, y este vapor luego se condensa naturalmente de nuevo en un sólido sobre cualquier superficie más fría que encuentre. El entorno de alto vacío es el facilitador crítico, asegurando que el vapor viaje sin impedimentos desde la fuente hasta el sustrato.

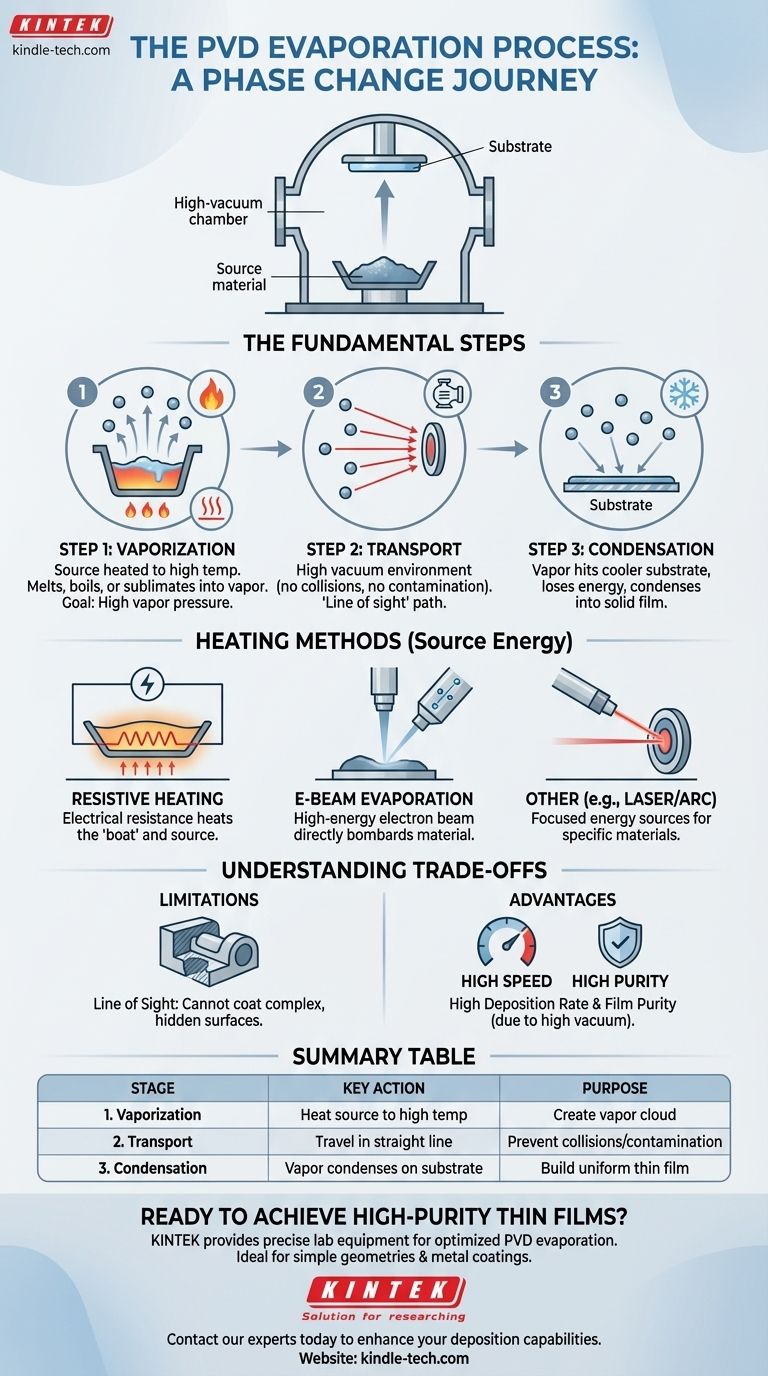

Los pasos fundamentales de la evaporación PVD

Todo el proceso, aunque tecnológicamente sofisticado, puede dividirse en tres etapas físicas distintas. Comprender cada etapa es clave para entender las capacidades y limitaciones del método.

Paso 1: Vaporización del material

El proceso comienza calentando el material fuente, a menudo llamado "objetivo", a una temperatura extremadamente alta.

Dependiendo del material y la presión, se derretirá y luego hervirá hasta un estado gaseoso o se sublimará, pasando directamente de sólido a vapor.

El objetivo es generar una alta presión de vapor, creando una densa nube de átomos lista para el transporte.

Paso 2: Transporte de vapor

En esta etapa, el vacío se vuelve esencial. La cámara se bombea a un vacío muy alto para eliminar casi todo el aire y otras moléculas de gas.

Esto logra dos cosas: evita que los átomos vaporizados choquen con otras partículas y elimina reacciones químicas no deseadas con gases atmosféricos como el oxígeno.

Sin obstáculos, los átomos vaporizados viajan en línea recta desde la fuente, una característica conocida como transporte "en línea de visión".

Paso 3: Condensación de la película

Los átomos vaporizados finalmente alcanzan el sustrato, que se mantiene a una temperatura significativamente más baja que la fuente.

Al entrar en contacto con esta superficie más fría, los átomos pierden rápidamente su energía térmica y se condensan de nuevo a un estado sólido.

Esta condensación se acumula átomo por átomo, creando una película delgada y altamente uniforme en la superficie del sustrato. Un calentamiento adecuado del sustrato puede usarse para mejorar la adhesión y la estructura de la película.

Métodos clave para calentar el material fuente

La principal diferencia entre las diversas técnicas de evaporación radica en cómo se suministra la energía inicial al material fuente para inducir la vaporización.

Calentamiento resistivo (evaporación térmica)

Este es uno de los métodos más comunes. El material fuente se coloca en un recipiente, a menudo llamado "barco" o filamento, hecho de un metal refractario.

Se pasa una alta corriente eléctrica a través de este barco, lo que hace que se caliente debido a la resistencia eléctrica. Este calor se transfiere luego al material fuente, lo que provoca su evaporación.

Evaporación por haz de electrones (E-beam)

Para materiales con puntos de fusión muy altos, se requiere una fuente de energía más intensa.

En la evaporación por haz de electrones, se genera un haz de electrones de alta energía que se guía magnéticamente para golpear el material fuente. Este bombardeo directo de electrones calienta instantáneamente un punto localizado a temperaturas lo suficientemente altas para la vaporización.

Otros métodos

Aunque menos comunes, se pueden utilizar otras fuentes de energía. Los láseres pueden proporcionar energía focalizada para calentar el material fuente, y los arcos eléctricos pueden crear un plasma de alta temperatura que vaporiza el objetivo.

Comprendiendo las ventajas y desventajas

La evaporación es una técnica poderosa, pero sus características crean ventajas y desventajas específicas que determinan su idoneidad para una aplicación determinada.

La limitación de la "línea de visión"

Debido a que el vapor viaja en línea recta, cualquier parte del sustrato que no esté directamente en la línea de visión de la fuente no se recubrirá.

Esto hace que la evaporación sea un desafío para recubrir formas tridimensionales complejas con socavados o superficies ocultas.

Alta tasa de deposición

Una ventaja significativa de la evaporación es su velocidad. En comparación con otras técnicas de PVD como la pulverización catódica, la evaporación puede depositar películas mucho más rápidamente.

Esto la convierte en una excelente opción para aplicaciones que requieren un alto rendimiento y ciclos de producción rápidos.

Pureza de la película

El entorno de alto vacío es crucial para crear películas excepcionalmente puras. Al eliminar los gases residuales, el proceso minimiza el riesgo de que el material de recubrimiento reaccione con contaminantes o atrape bolsas de gas, lo que podría comprometer la integridad de la película.

Tomar la decisión correcta para su objetivo

La selección del método PVD correcto depende completamente del material, la geometría de la pieza que se va a recubrir y el resultado deseado.

- Si su enfoque principal es la velocidad y el alto rendimiento: La evaporación suele ser el método preferido debido a sus tasas de deposición más rápidas en comparación con la pulverización catódica.

- Si está recubriendo superficies simples, planas o suavemente curvadas: La naturaleza de "línea de visión" de la evaporación es perfectamente adecuada para estas geometrías y garantiza una excelente uniformidad.

- Si su enfoque principal es crear películas de metales de alta pureza: La evaporación en alto vacío sobresale en la producción de recubrimientos limpios y no contaminados de materiales como aluminio, oro y plata.

En última instancia, la evaporación PVD es un método directo y eficiente para convertir un material sólido en un recubrimiento de película delgada de alto rendimiento.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Vaporización | Calentar el material fuente a alta temperatura | Crear una nube de vapor de átomos/moléculas |

| 2. Transporte | Los átomos viajan en línea recta a través de un alto vacío | Prevenir colisiones y contaminación |

| 3. Condensación | El vapor se condensa en un sustrato más frío | Construir una película delgada sólida y uniforme |

¿Listo para lograr películas delgadas de alta pureza y alto rendimiento en su laboratorio?

La evaporación PVD es ideal para recubrir geometrías simples con metales como aluminio, oro y plata. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles que necesita para perfeccionar su proceso de evaporación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de deposición y satisfacer sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable