En esencia, el proceso de forja es un método para dar forma al metal aplicando una fuerza compresiva localizada. Una pieza de metal, conocida como tocho o lingote, generalmente se calienta hasta que es maleable y luego se prensa, martillea o aprieta en la forma deseada utilizando herramientas personalizadas llamadas troqueles. El proceso concluye con operaciones de enfriamiento y acabado para producir el componente final.

La forja es más que solo dar forma al metal; es un proceso de refinamiento controlado. La inmensa presión realinea la estructura de grano interna del metal, creando un flujo de grano continuo e ininterrumpido que da como resultado piezas con resistencia, tenacidad y resistencia a la fatiga superiores en comparación con otros métodos de fabricación.

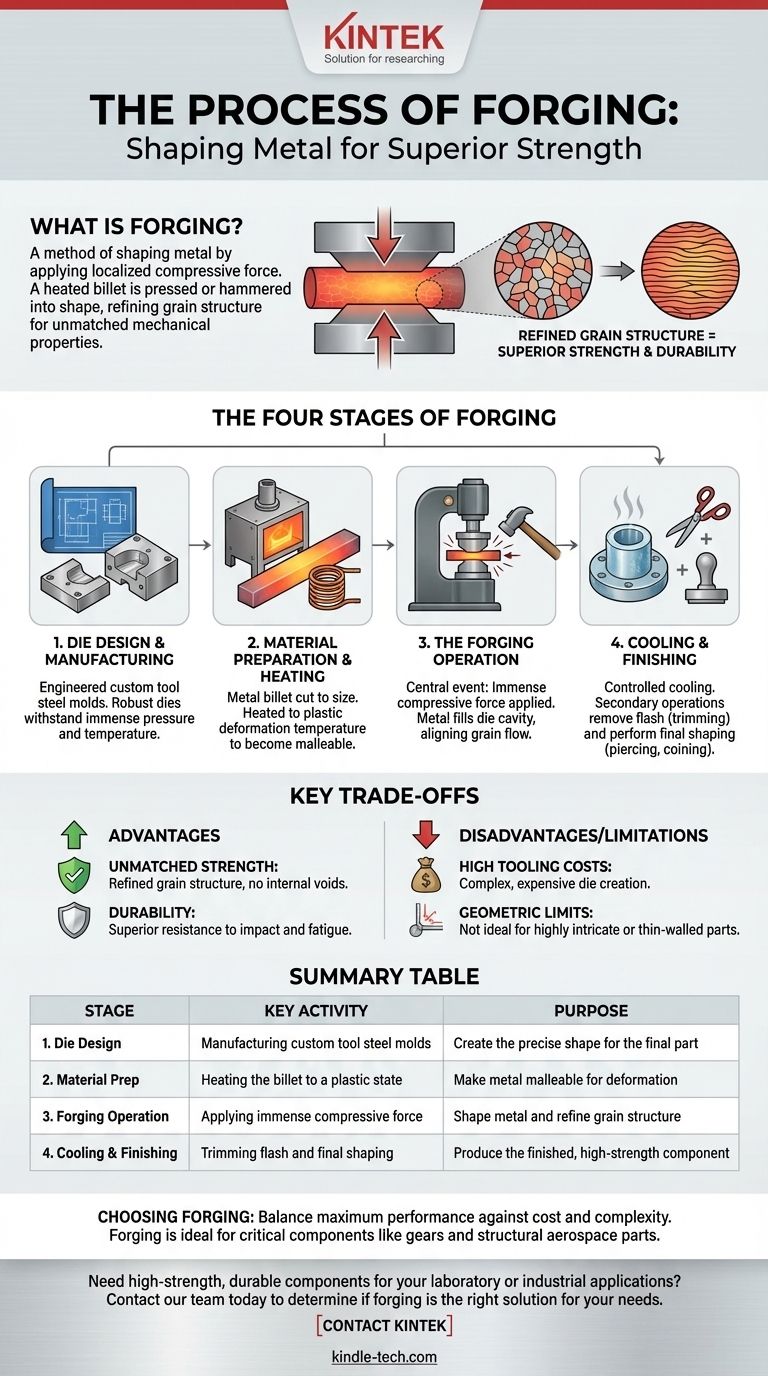

Las Cuatro Etapas del Proceso de Forja

La forja se puede dividir en una secuencia de cuatro etapas distintas y críticas, desde el diseño inicial hasta la pieza finalizada. Cada paso desempeña un papel vital para lograr las propiedades mecánicas y las dimensiones deseadas del componente final.

Etapa 1: Diseño y Fabricación de Troqueles

La base de cualquier operación de forja es el troquel. Los troqueles son las dos mitades de un molde de acero para herramientas personalizado que le dará al forjado su forma.

Estos troqueles se diseñan en función del diseño específico de la pieza del cliente y se mecanizan con dimensiones precisas. A diferencia de un molde simple, un juego de troqueles de forja debe ser increíblemente robusto para soportar una inmensa presión y temperaturas extremas.

El juego de troqueles a menudo incluye componentes adicionales para los pasos posteriores a la forja, como troqueles de recorte para eliminar el exceso de material y troqueles de aplanamiento para el conformado final.

Etapa 2: Preparación y Calentamiento del Material

El proceso comienza con una pieza de metal en bruto, generalmente una barra o bloque llamado tocho. Este material se corta a un volumen y peso específicos requeridos para la pieza final.

Luego, el tocho se calienta en un horno o mediante calentamiento por inducción. Se lleva a su temperatura de deformación plástica, un estado en el que se vuelve blando y maleable, pero no fundido. Lograr la temperatura precisa es fundamental para garantizar que el metal fluya correctamente dentro del troquel.

Etapa 3: La Operación de Forja

Este es el evento central del proceso. El tocho calentado se transfiere rápidamente y se coloca en la mitad inferior del troquel dentro de la prensa o martillo de forja.

Luego se aplica una inmensa fuerza compresiva, obligando al metal plastificado a fluir y llenar cada detalle de la cavidad del troquel. Esta presión es lo que transforma fundamentalmente el material.

La fuerza refina y dirige la estructura de grano interna del metal, alineándola con el contorno de la pieza. Este flujo de grano continuo es la fuente principal de la resistencia excepcional de un componente forjado.

Etapa 4: Enfriamiento y Acabado

Una vez formada la pieza, se retira del troquel y se enfría de manera controlada para fijar las propiedades metalúrgicas deseadas.

La pieza aún no está completa. Típicamente tiene un exceso de material llamado rebaba que se exprime entre las mitades del troquel. Se requieren operaciones secundarias para el acabado.

Estas operaciones incluyen recorte (corte de la rebaba), perforación (punzonado de agujeros) y acuñación (estampado para superficies de alta precisión). Estas se pueden realizar consecutivamente en diferentes máquinas o integrarse en un único troquel multiestación.

Comprensión de las Compensaciones Clave

Si bien la forja produce piezas excepcionalmente fuertes, implica compensaciones específicas que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja: Resistencia y Durabilidad Inigualables

El principal beneficio de la forja es la estructura de grano refinada. Esto crea piezas que son significativamente más fuertes, más resistentes y más resistentes a los impactos y la fatiga que los componentes fundidos o mecanizados. No hay vacíos internos ni puntos débiles.

Desventaja: Altos Costos Iniciales de Herramientas

La creación de troqueles de forja es un proceso complejo y costoso. Como señalan las referencias, los juegos de troqueles son más caros que los moldes de fundición porque deben soportar fuerzas extremas y, a menudo, incluyen herramientas de recorte y secundarias. Esta alta inversión inicial hace que la forja sea más económica para tiradas de producción de volumen medio a alto.

Limitación: Complejidad Geométrica

La forja es más adecuada para piezas con una sección transversal relativamente sólida. Generalmente no es ideal para crear componentes con cavidades internas muy intrincadas o paredes muy delgadas y complejas, para las cuales la fundición suele ser más adecuada.

Elegir la Forja para su Aplicación

Decidir si utilizar la forja requiere equilibrar la necesidad de un rendimiento máximo con el costo de fabricación y la complejidad de la pieza.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja es la opción superior para componentes críticos como engranajes, cigüeñales, bielas y piezas estructurales aeroespaciales.

- Si su enfoque principal es la rentabilidad para piezas de bajo volumen o muy complejas: Debe evaluar alternativas como la fundición o el mecanizado, ya que el alto costo inicial del troquel de forja puede no ser justificable.

Comprender este proceso le permite seleccionar el método de fabricación correcto en función de las necesidades de ingeniería, no solo de la forma final.

Tabla Resumen:

| Etapa | Actividad Clave | Propósito |

|---|---|---|

| 1. Diseño de Troquel | Fabricación de moldes de acero para herramientas personalizados | Crear la forma precisa para la pieza final |

| 2. Preparación del Material | Calentar el tocho a un estado plástico | Hacer que el metal sea maleable para la deformación |

| 3. Operación de Forja | Aplicar inmensa fuerza compresiva | Dar forma al metal y refinar la estructura de grano |

| 4. Enfriamiento y Acabado | Recorte de rebabas y conformado final | Producir el componente final de alta resistencia |

¿Necesita componentes duraderos y de alta resistencia para sus aplicaciones de laboratorio o industriales? El proceso de forja ofrece propiedades mecánicas inigualables, pero seleccionar el método de fabricación correcto es fundamental. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio robustos, respaldados por una profunda experiencia en ciencia de materiales. Permita que nuestros expertos le ayuden a determinar si la forja es la solución adecuada para el rendimiento y los requisitos presupuestarios de su proyecto. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa manual de calor

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

La gente también pregunta

- ¿Qué papel desempeña una prensa hidráulica de laboratorio en la conformación de aleaciones de cobre y níquel? Lograr cuerpos en verde de alta densidad

- ¿Qué hará para reducir o prevenir el calentamiento excesivo del aceite en un sistema hidráulico? Una guía para aumentar la eficiencia y la fiabilidad

- ¿Cómo se crea alta presión en un laboratorio? Domine la generación de presión segura y precisa

- ¿Cuáles son las partes de una prensa hidráulica manual? Una guía de sus componentes centrales y operación

- ¿Pueden sobrecalentarse los sistemas hidráulicos? Prevenga fallas del sistema y costosos tiempos de inactividad

- ¿Cuál es el propósito de aplicar una presión de 200 MPa? Optimizar la densidad del cuerpo verde de electrolito sólido NZSP

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de pellets de polvo metálico? Mejora la precisión de la ablación láser

- ¿Cómo se hacen los pastillas de KBr? Domine el arte de crear discos FTIR claros para un análisis preciso