En esencia, la pulverización catódica por iones es un proceso de deposición física en el que iones de alta energía bombardean un material objetivo, desalojando físicamente átomos de su superficie. Estos átomos expulsados viajan a través de un vacío y se depositan sobre un sustrato, formando una película excepcionalmente delgada y uniforme. Piense en ello como una operación de chorreado de arena a escala atómica.

El principio central de la pulverización catódica es la transferencia de momento. Al acelerar iones de un gas inerte hacia un material fuente (el objetivo), una cascada de colisiones atómicas expulsa átomos individuales, que luego recubren un objeto cercano (el sustrato) con una película delgada de alta calidad.

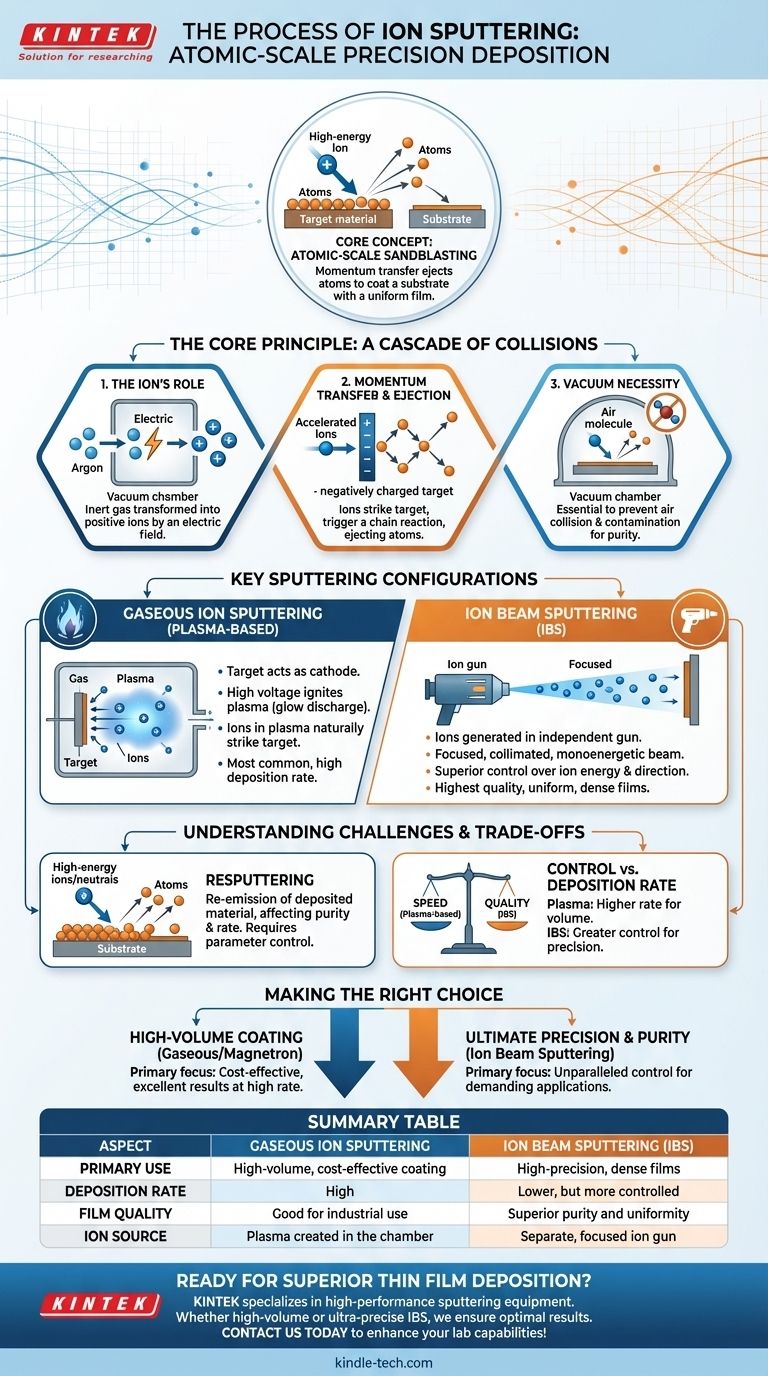

El Principio Central: Una Cascada de Colisiones

Para comprender la pulverización catódica, primero debe captar la física de lo que sucede cuando una partícula de alta energía golpea una superficie sólida. Todo el proceso se organiza dentro de un entorno de vacío controlado.

El Papel del Ion

El proceso comienza introduciendo un gas inerte, generalmente Argón, en una cámara de vacío. Se aplica un campo eléctrico, que despoja a los átomos de gas de sus electrones y los transforma en iones cargados positivamente.

Estos iones se convierten en los proyectiles en el proceso de pulverización catódica.

Transferencia de Momento y Eyección

Los iones cargados positivamente son acelerados por un campo eléctrico hacia el material fuente, conocido como el objetivo, que tiene una carga negativa.

Cuando un ion golpea el objetivo con suficiente energía, desencadena una cascada de colisiones. El ion transfiere su momento a los átomos que golpea, los cuales a su vez golpean a otros átomos, creando una reacción en cadena justo debajo de la superficie del objetivo.

Si un átomo cerca de la superficie recibe suficiente energía para superar sus fuerzas de enlace atómico, es expulsado físicamente o "pulverizado" del objetivo.

La Necesidad de un Vacío

Todo este proceso debe ocurrir en un vacío por dos razones críticas. Primero, evita que los átomos pulverizados colisionen con moléculas de aire en su camino hacia el sustrato. Segundo, previene la contaminación y reacciones químicas no deseadas, asegurando la pureza de la película depositada.

Configuraciones Clave de Pulverización Catódica

Si bien el principio de colisión es el mismo, el método para crear y dirigir los iones a menudo se divide en una de dos configuraciones principales.

Pulverización Catódica por Iones Gaseosos (Basada en Plasma)

Esta es la configuración más común. El objetivo en sí se utiliza como cátodo (electrodo negativo) dentro del gas inerte a baja presión.

Se aplica un alto voltaje, que enciende el gas en una descarga luminiscente o plasma. Este plasma es una sopa brillante de iones positivos y electrones libres.

Los iones positivos en el plasma son atraídos naturalmente hacia el objetivo cargado negativamente. Se aceleran, lo golpean a alta velocidad e inician el proceso de pulverización catódica.

Pulverización Catódica con Haz de Iones (IBS)

En este método más preciso, los iones se generan en una fuente de iones separada o "cañón" completamente independiente del material objetivo.

Este cañón crea un haz de iones altamente enfocado, colimado y monoenergético, lo que significa que todos tienen casi la misma energía y dirección. Luego, este haz se dirige al objetivo.

Debido a que la energía y la dirección de los iones están tan estrictamente controladas, la IBS produce las películas más densas, uniformes y de mayor calidad disponibles.

Comprensión de las Compensaciones y Desafíos

La pulverización catódica es una técnica poderosa, pero no está exenta de complejidades. Comprender sus limitaciones es clave para lograr un resultado exitoso.

El Problema de la Repulverización Catódica

La repulverización catódica es la reemisión de material ya depositado desde la superficie del sustrato. Puede ocurrir cuando iones de alta energía o átomos neutros del plasma bombardean la película recién formada, desalojando algunos de sus átomos.

Este fenómeno puede afectar negativamente la pureza y la velocidad de deposición de la película, lo que requiere un control cuidadoso de los parámetros del proceso, como la presión y el voltaje.

Control frente a Velocidad de Deposición

A menudo existe una compensación entre la velocidad del proceso y la calidad de la película.

Los sistemas basados en plasma generalmente ofrecen velocidades de deposición más altas adecuadas para la producción industrial. Sin embargo, la pulverización catódica con haz de iones proporciona un control mucho mayor sobre las propiedades de la película, lo cual es fundamental para aplicaciones sensibles como la óptica de alto rendimiento o los semiconductores avanzados.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de pulverización catódica apropiada depende completamente de los requisitos del producto final.

- Si su enfoque principal es el recubrimiento rentable y de gran volumen: La pulverización catódica gaseosa o magnetrónica es el estándar de la industria, ofreciendo excelentes resultados a una alta velocidad de deposición.

- Si su enfoque principal es la máxima precisión, densidad y pureza de la película: La pulverización catódica con haz de iones proporciona un control inigualable y es la opción superior para aplicaciones exigentes.

En última instancia, la pulverización catódica por iones es un método versátil y altamente controlado para diseñar materiales a nivel atómico.

Tabla Resumen:

| Aspecto | Pulverización Catódica por Iones Gaseosos | Pulverización Catódica con Haz de Iones (IBS) |

|---|---|---|

| Uso Principal | Recubrimiento rentable y de gran volumen | Películas densas de alta precisión |

| Velocidad de Deposición | Alta | Menor, pero más controlada |

| Calidad de la Película | Buena para uso industrial | Pureza y uniformidad superiores |

| Fuente de Iones | Plasma creado en la cámara | Cañón de iones separado y enfocado |

¿Listo para lograr una deposición de película delgada superior en su laboratorio? KINTEK se especializa en equipos y consumibles de pulverización catódica de alto rendimiento, ofreciendo soluciones adaptadas a sus necesidades específicas de investigación o producción. Ya sea que requiera recubrimiento de gran volumen o pulverización catódica con haz de iones ultrprecisa, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura