En esencia, la pirólisis del caucho es un proceso de descomposición termoquímica que descompone el caucho residual mediante calor intenso en un ambiente libre de oxígeno. En lugar de quemar el material, este proceso controlado deconstruye sus complejas cadenas poliméricas, convirtiendo un flujo de residuos problemático en productos valiosos: un combustible líquido similar al aceite, un gas combustible y un residuo sólido rico en carbono (carbón vegetal).

La pirólisis debe entenderse no como una eliminación de residuos, sino como una transformación de recursos. Recicla químicamente el caucho residual para convertirlo en materias primas, pero la viabilidad económica y ambiental del proceso depende de la pureza de la materia prima y del control de las condiciones del proceso.

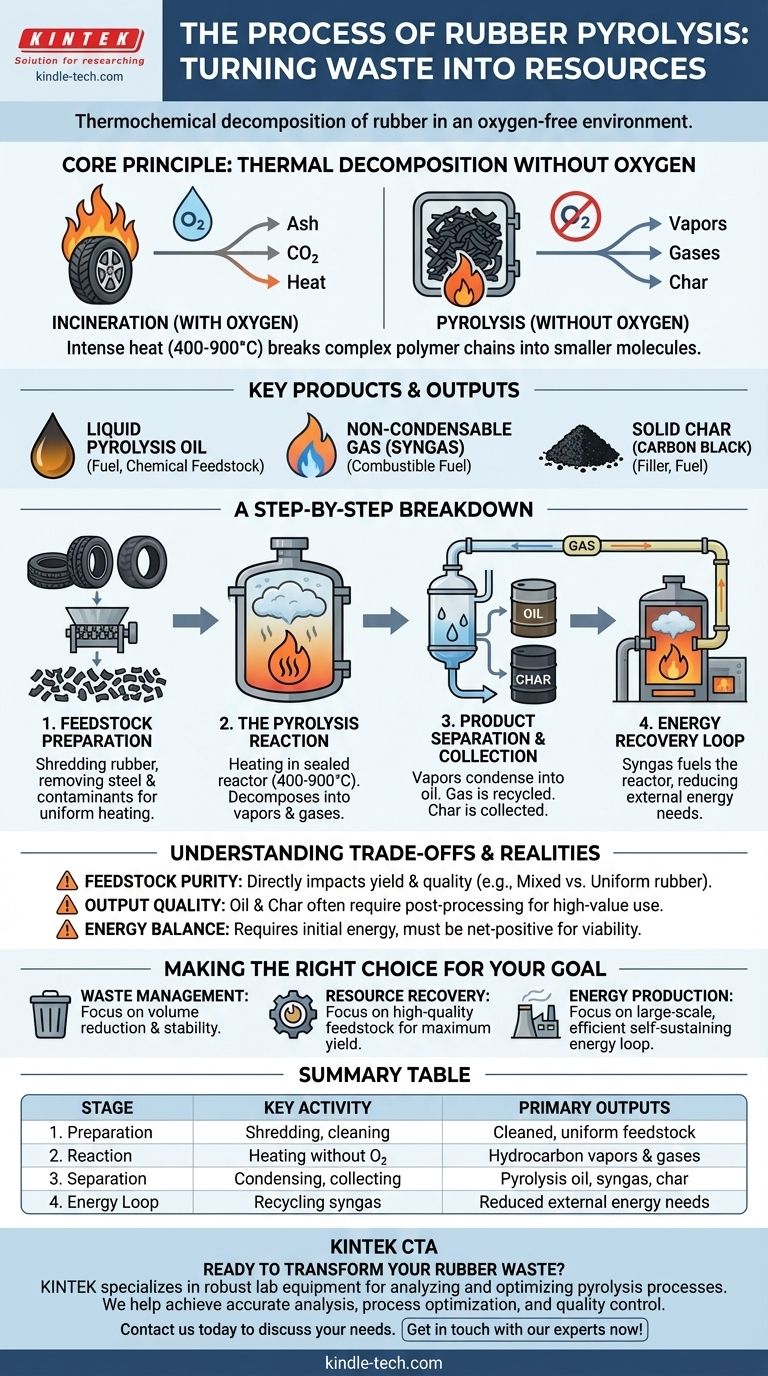

El principio fundamental: descomposición térmica sin oxígeno

La pirólisis funciona alterando fundamentalmente la estructura química del caucho mediante calor intenso en una atmósfera inerte y controlada.

¿Qué sucede dentro del reactor?

El material de caucho triturado se introduce en un reactor sellado y se calienta a temperaturas que oscilan entre 400 °C y 900 °C. Este calor extremo, sin la presencia de oxígeno, provoca que las largas cadenas poliméricas que componen el caucho vibren violentamente y se rompan en moléculas más pequeñas y menos complejas.

¿Por qué no hay oxígeno?

La ausencia de oxígeno es la característica definitoria de la pirólisis y lo que la separa de la incineración. Con oxígeno, el material simplemente se quemaría (combustión), produciendo principalmente cenizas, dióxido de carbono y calor. Al eliminar el oxígeno, evitamos la combustión y forzamos al material a descomponerse térmicamente en sus componentes constituyentes.

Los productos clave

Esta descomposición da como resultado tres productos principales:

- Vapores, que más tarde se condensan en aceite de pirólisis líquido.

- Gases no condensables (gas de síntesis), que son combustibles.

- Un residuo sólido, que es una forma de negro de humo o carbón vegetal.

Un desglose paso a paso del proceso

Una operación comercial de pirólisis de caucho sigue una secuencia lógica desde la recepción de residuos hasta el almacenamiento del producto final.

Paso 1: Preparación de la materia prima

Primero se procesa el caucho residual en bruto, como neumáticos viejos o restos industriales. Esto generalmente implica triturar el material en trozos más pequeños y uniformes para garantizar un calentamiento uniforme. Fundamentalmente, se eliminan los contaminantes no relacionados con el caucho, como los alambres de acero (en los neumáticos), las fibras y la suciedad, para evitar la contaminación de los productos finales.

Paso 2: La reacción de pirólisis

El caucho preparado se introduce en el reactor de pirólisis. El sistema se sella para crear un ambiente libre de oxígeno (anaeróbico) y se aplica calor. A medida que el material se descompone, libera una mezcla de vapores e hidrocarburos gaseosos.

Paso 3: Separación y recolección de productos

Esta mezcla de gases calientes sale del reactor y entra en un sistema de separación y enfriamiento.

- Condensación: Los vapores pasan a través de condensadores, donde se enfrían y se convierten en aceite de pirólisis líquido, que se recoge en tanques de almacenamiento.

- Reciclaje de gas: Los gases no condensables restantes (gas de síntesis) se redirigen.

- Descarga de sólidos: El carbón vegetal sólido se extrae de la parte inferior del reactor, se enfría y se recoge.

Paso 4: Ciclo de recuperación de energía

Una característica clave de las plantas de pirólisis eficientes es el uso del gas de síntesis capturado. Este gas combustible a menudo se redirige a través de tuberías al horno que calienta el reactor, proporcionando una porción significativa de la energía necesaria para el proceso. Esto crea un ciclo de energía autosostenible y reduce los costos de combustible externo.

Comprensión de las compensaciones y las realidades

Aunque prometedora, la pirólisis del caucho no es una solución mágica. Su éxito depende de superar varios desafíos prácticos.

La pureza de la materia prima es primordial

La calidad y consistencia del caucho residual entrante afectan directamente el rendimiento y la calidad de los productos finales. Los materiales mixtos, como una combinación de diferentes tipos de caucho o contaminantes, producirán aceite y carbón de menor calidad. Por ejemplo, los rendimientos de aceite pueden oscilar entre tan solo el 20% para zapatillas mixtas hasta un más viable 35% para cables de caucho uniformes.

Calidad del producto y posprocesamiento

El aceite de pirólisis crudo no es un reemplazo directo del diésel refinado. A menudo requiere un procesamiento adicional, como destilación o purificación, para poder utilizarse como combustible estable en motores o como materia prima química. Asimismo, la calidad del negro de humo determina si puede venderse como un producto de alto valor o si solo es adecuado para su uso como combustible sólido de baja calidad.

El balance energético es crucial

Aunque el reciclaje del gas de síntesis hace que el proceso sea más eficiente, el sistema aún requiere una entrada de energía inicial significativa para alcanzar la temperatura de funcionamiento. Una operación exitosa debe diseñarse para tener un balance energético neto positivo, donde el valor de los productos y la energía ahorrada por el ciclo del gas de síntesis superen los costos iniciales de energía y operativos.

Tomar la decisión correcta para su objetivo

La aplicación de la tecnología de pirólisis debe alinearse con un objetivo claro.

- Si su enfoque principal es la gestión de residuos: La pirólisis es un excelente método para reducir drásticamente el volumen de residuos de caucho no biodegradables y convertirlos en materiales estables, almacenables y potencialmente valiosos.

- Si su enfoque principal es la recuperación de recursos: El éxito depende totalmente de asegurar una materia prima limpia y constante para maximizar el rendimiento del valioso aceite de pirólisis y el carbón vegetal de alta calidad.

- Si su enfoque principal es la producción de energía: El proceso puede ser en gran medida autosostenible a gran escala, pero su viabilidad como fuente neta de energía requiere una ingeniería cuidadosa para garantizar una alta eficiencia y una mínima pérdida de energía.

En última instancia, la pirólisis del caucho ofrece una solución poderosa para convertir un problema ambiental persistente en una fuente de recursos valiosos.

Tabla de resumen:

| Etapa | Actividad clave | Productos principales |

|---|---|---|

| 1. Preparación | Trituración del caucho, eliminación de contaminantes | Materia prima limpia y uniforme |

| 2. Reacción | Calentamiento en un reactor sin oxígeno (400-900°C) | Vapores e hidrocarburos gaseosos |

| 3. Separación | Condensación de vapores, recolección de sólidos | Aceite de pirólisis, gas de síntesis, carbón vegetal |

| 4. Ciclo de energía | Reciclaje del gas de síntesis para alimentar el reactor | Necesidades de energía externa reducidas |

¿Listo para transformar sus residuos de caucho en recursos valiosos?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para analizar y optimizar los procesos de pirólisis. Ya sea usted un investigador que desarrolla nuevos métodos o una operación industrial que aumenta la escala, nuestras herramientas precisas le ayudan a maximizar el rendimiento y la calidad de su materia prima de caucho.

Ayudamos a nuestros clientes de laboratorio a lograr:

- Análisis preciso: Monitoree con precisión las condiciones de pirólisis y la calidad del producto.

- Optimización del proceso: Ajuste fino de la temperatura y los parámetros de la materia prima para una mejor eficiencia.

- Control de calidad: Asegure la pureza y el valor de sus productos finales de aceite, gas y carbón vegetal.

Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar su investigación u operación de pirólisis. Convirtamos su desafío de gestión de residuos en un éxito de recuperación de recursos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un laminador? Depende de su objetivo de procesamiento de materiales

- ¿Qué es el proceso de extrusión por tornillo? Una guía para el perfilado continuo de plásticos

- ¿Cuáles son las desventajas de la extrusión por tornillo? Costos elevados y complejidad explicados

- ¿Qué hace una máquina de molino de dos rodillos? Domine la composición de polímeros y caucho

- ¿Cuál es el uso de una máquina de film soplado? Para producir films plásticos resistentes y versátiles para embalaje

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Qué es una mezcladora interna? Una guía para la mezcla de caucho y plástico de alto volumen

- ¿Qué se entiende por laminador de dos cilindros? Una guía para el procesamiento de materiales básicos