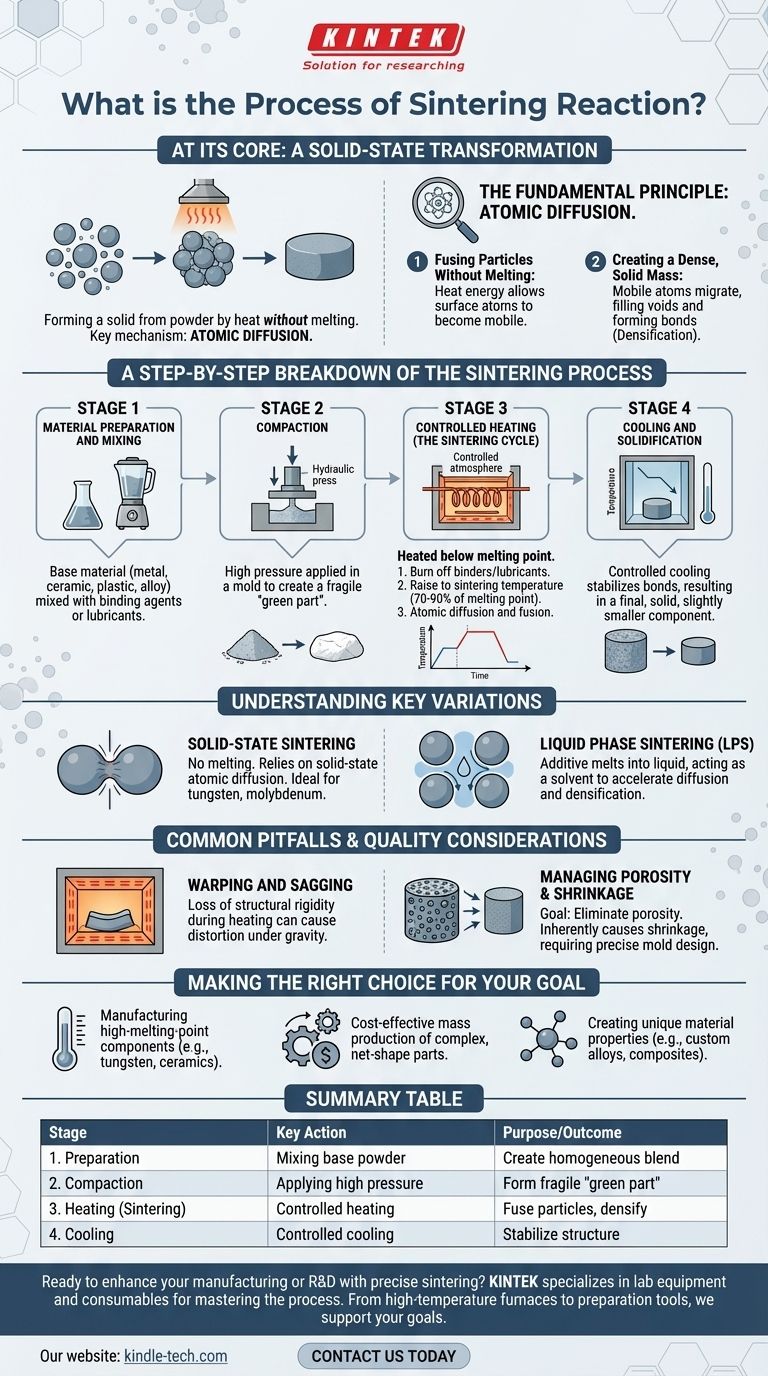

En esencia, el proceso de sinterización es un método para formar un objeto sólido y denso a partir de un polvo mediante la aplicación de calor sin fundir el material hasta un estado líquido. Los pasos fundamentales implican preparar y compactar un polvo en la forma deseada, y luego calentarlo en un ambiente controlado a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen.

La sinterización no es un proceso de fusión; es una transformación en estado sólido. El mecanismo clave es la difusión atómica, donde el calor proporciona a los átomos la energía para moverse a través de los límites de las partículas, soldando efectivamente el polvo en una masa única y cohesiva con porosidad reducida.

El Principio Fundamental: Difusión Atómica

Fusionar Partículas Sin Fundir

La sinterización funciona porque el calor proporciona energía. Incluso muy por debajo del punto de fusión de un material, esta energía permite que los átomos en la superficie de cada partícula de polvo se vuelvan móviles.

Estos átomos móviles migran a través de los puntos de contacto entre partículas adyacentes. Este proceso, conocido como difusión atómica, llena gradualmente los vacíos entre las partículas y forma enlaces metálicos o químicos fuertes.

Creación de una Masa Sólida y Densa

El resultado de este movimiento atómico es la densificación. El objeto general se encoge ligeramente a medida que se eliminan los poros entre las partículas, y su densidad aumenta, transformando el polvo suelto o ligeramente prensado en una pieza sólida y fuerte.

Un Desglose Paso a Paso del Proceso de Sinterización

Si bien los detalles varían según el material, el proceso de fabricación generalmente sigue cuatro etapas distintas.

Paso 1: Preparación y Mezcla del Material

El proceso comienza con el material base en forma de polvo. Podría ser un metal puro, una cerámica, un plástico o una aleación predefinida.

A menudo, se añaden otras sustancias. Estas pueden incluir agentes aglutinantes para mantener unido el polvo o lubricantes para ayudar en la compactación. Para ciertas aplicaciones, se mezclan diferentes polvos de material para crear un compuesto o una aleación específica.

Paso 2: Compactación

El polvo preparado se coloca en una matriz o molde que refleja la forma final deseada. Luego se aplica una presión inmensa para compactar el polvo.

Este paso fuerza a las partículas a un contacto cercano, creando un objeto frágil con la consistencia de la tiza. Este objeto pre-sinterizado a menudo se denomina "pieza verde".

Paso 3: Calentamiento Controlado (El Ciclo de Sinterización)

La pieza verde se coloca en un horno especializado con una atmósfera controlada. El ciclo de calentamiento es preciso y fundamental para el éxito.

Primero, la temperatura se eleva lentamente para quemar cualquier lubricante o aglutinante utilizado en la fase de preparación. La atmósfera en el horno a menudo se controla para evitar la oxidación del material.

A continuación, la temperatura se aumenta a la temperatura de sinterización, generalmente entre el 70 y el 90% del punto de fusión del material. La pieza se mantiene a esta temperatura, permitiendo que ocurra la difusión atómica y que las partículas se fusionen.

Paso 4: Enfriamiento y Solidificación

Finalmente, la pieza se enfría de manera controlada. Esto permite que los enlaces recién formados se estabilicen y que la estructura cristalina final se asiente, dando como resultado un componente único, unificado y sólido. Las dimensiones finales serán ligeramente más pequeñas que las de la pieza verde debido a la densificación, un factor que debe tenerse en cuenta en el diseño inicial del molde.

Comprensión de las Variaciones Clave

No toda la sinterización es igual. El proceso se puede modificar para lograr diferentes resultados o para trabajar con diferentes materiales.

Sinterización en Estado Sólido

Esta es la forma más común de sinterización, donde todo el proceso ocurre sin que ninguna parte del material se derrita. Depende puramente de la difusión atómica en estado sólido y es esencial para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno.

Sinterización en Fase Líquida (LPS)

En esta variación, un aditivo con un punto de fusión más bajo se mezcla con el polvo principal. Durante el calentamiento, este aditivo se funde en un líquido mientras que el material principal permanece sólido.

Este líquido fluye hacia los poros entre las partículas sólidas. Actúa como un disolvente, acelerando la difusión y ayudando a las partículas sólidas a reorganizarse en una configuración más densa, lo que acelera todo el proceso.

Errores Comunes y Consideraciones de Calidad

Lograr una pieza sinterizada perfecta requiere un control cuidadoso del proceso para evitar defectos comunes.

El Riesgo de Deformación y Alabeo

Durante la etapa de calentamiento, el componente pierde parte de su rigidez estructural antes de que los nuevos enlaces se formen por completo. Bajo la fuerza de la gravedad, las piezas sin soporte o complejas pueden deformarse, pandearse o distorsionarse. El soporte adecuado dentro del horno es crucial.

Manejo de la Porosidad y la Contracción

El objetivo principal de la sinterización es eliminar la porosidad (el espacio vacío entre las partículas). Una sinterización incompleta dejará la pieza porosa y débil.

Por el contrario, el proceso de densificación provoca inherentemente que la pieza se contraiga. Esta contracción debe calcularse con precisión e incluirse en el diseño inicial del molde para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Tomar la Decisión Correcta para su Objetivo

La sinterización es una técnica versátil y poderosa, pero su aplicación depende de su objetivo específico.

- Si su enfoque principal es la fabricación de componentes de alto punto de fusión: La sinterización es el método ideal, ya que evita los costos energéticos extremos y los desafíos técnicos de intentar fundir y moldear materiales como el tungsteno o las cerámicas.

- Si su enfoque principal es la producción en masa rentable: La sinterización sobresale en la creación de piezas complejas de forma neta con un desperdicio mínimo de material y una necesidad reducida de mecanizado posterior al proceso, lo que la hace muy económica para grandes volúmenes.

- Si su enfoque principal es crear propiedades de material únicas: La sinterización le permite combinar materiales de maneras que no son posibles mediante la fusión, lo que permite el diseño de aleaciones personalizadas, compuestos de matriz metálica y cermets.

Al controlar el calor y la presión, la sinterización transforma polvos simples en componentes complejos y de alto rendimiento.

Tabla Resumen:

| Etapa | Acción Clave | Propósito/Resultado |

|---|---|---|

| 1. Preparación | Mezcla del polvo base con aglutinantes/lubricantes | Crear una mezcla homogénea para una compactación consistente |

| 2. Compactación | Aplicación de alta presión en un molde | Formar una "pieza verde" frágil en la forma deseada |

| 3. Calentamiento (Sinterización) | Calentamiento controlado por debajo del punto de fusión | Fusionar partículas mediante difusión atómica; densificar la pieza |

| 4. Enfriamiento | Enfriamiento controlado en un horno | Estabilizar los enlaces y finalizar la estructura del componente |

¿Listo para mejorar su fabricación o I+D con una sinterización precisa?

KINTEK se especializa en el equipo de laboratorio y los consumibles esenciales para dominar el proceso de sinterización. Ya sea que esté desarrollando nuevos materiales, optimizando ciclos de producción o asegurando una calidad constante, nuestra experiencia y productos confiables respaldan sus objetivos: desde hornos de alta temperatura con atmósferas controladas hasta herramientas de preparación de materiales.

Contáctenos hoy para discutir cómo podemos ayudarlo a lograr piezas más fuertes y complejas con mayor eficiencia y menos desperdicio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión