En esencia, la pulverización catódica es un proceso de deposición física de vapor (PVD) que funciona como un chorro de arena a escala atómica dentro de un alto vacío. En este proceso, un material fuente, conocido como el "blanco", es bombardeado con iones de alta energía de un gas inerte. Esta colisión tiene la fuerza suficiente para desprender átomos del blanco, que luego viajan a través del vacío y se depositan sobre un "sustrato", formando una película excepcionalmente delgada, pura y uniforme.

La pulverización catódica no es una reacción química, sino un proceso de transferencia de momento. Utiliza la energía cinética de partículas de gas ionizadas en un vacío controlado para expulsar físicamente átomos de una fuente y depositarlos como un recubrimiento ultrafino y altamente adherente sobre otra superficie.

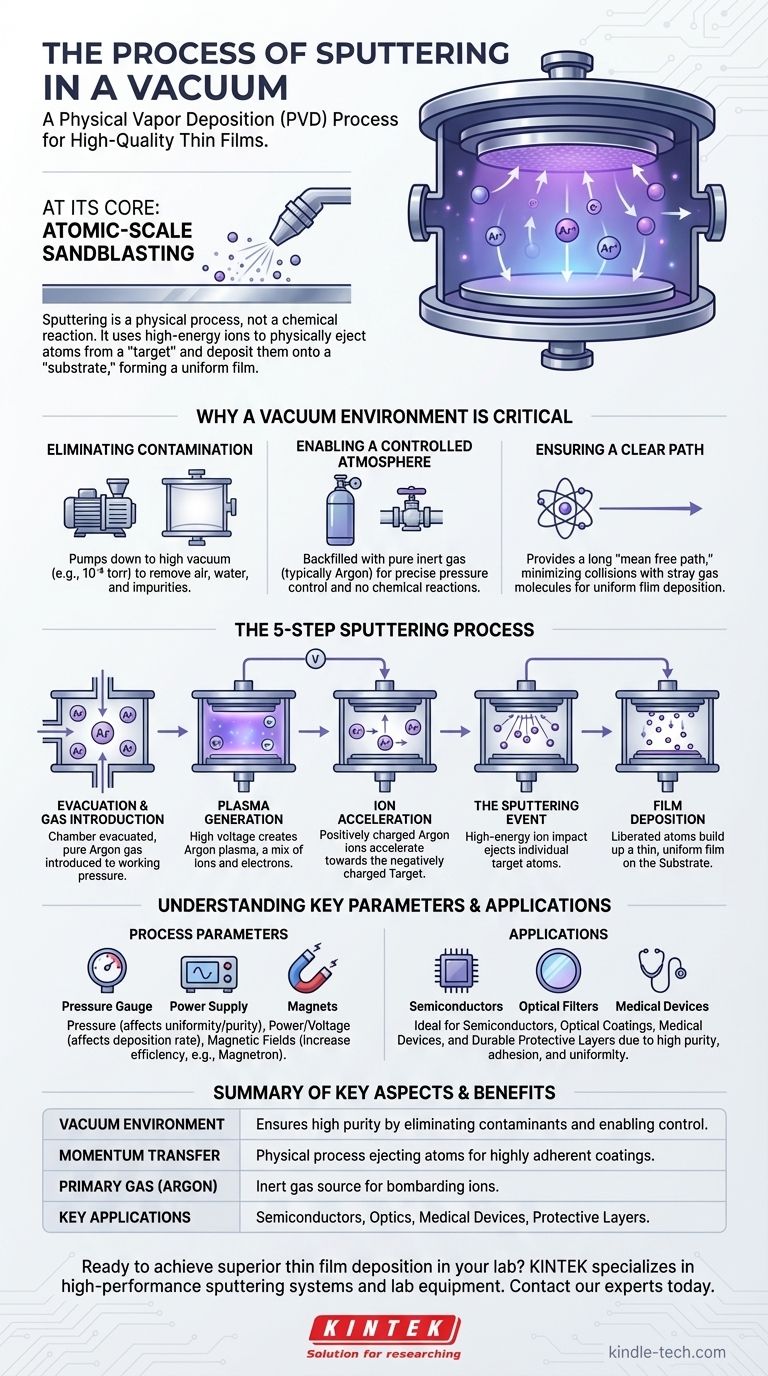

Por qué un entorno de vacío es crítico

Todo el proceso de pulverización catódica se realiza bajo vacío por dos razones fundamentales: pureza y control. Sin él, el proceso sería poco fiable y la película resultante se vería comprometida.

Eliminación de la contaminación

El paso inicial en cualquier proceso de pulverización catódica es bombear la cámara hasta un alto vacío (alrededor de 10⁻⁶ torr o menos). Esto elimina el aire, el vapor de agua y otras moléculas de gas residuales que, de otro modo, reaccionarían con los átomos pulverizados o se incrustarían como impurezas en la película final.

Permitir una atmósfera controlada

Una vez que se logra un alto vacío, la cámara se rellena con una pequeña y precisa cantidad de un gas inerte de alta pureza, más comúnmente Argón. Este gas es la fuente de los iones que realizarán el "bombardeo". El vacío asegura que el Argón sea el único gas activo presente, evitando reacciones químicas no deseadas y dando a los operadores un control preciso sobre la presión del proceso.

Garantizar un camino despejado

El entorno de baja presión asegura que los átomos pulverizados tengan un "camino libre medio" largo. Esto significa que pueden viajar desde el blanco hasta el sustrato con una probabilidad mínima de colisionar con moléculas de gas errantes, lo que las dispersaría y alteraría la uniformidad de la película.

El proceso de pulverización catódica paso a paso

Aunque los detalles pueden variar, la secuencia fundamental implica la creación de iones, su uso para bombardear un blanco y la recolección de los átomos expulsados como una película delgada.

Paso 1: Evacuación e introducción de gas

Primero, la cámara de deposición que contiene el material blanco y el sustrato se sella y se bombea hasta un alto vacío para eliminar los contaminantes. Luego, se introduce una cantidad cuidadosamente controlada de un gas de pulverización, típicamente Argón, elevando ligeramente la presión a un nivel de trabajo (por ejemplo, de 10⁻¹ a 10⁻³ mbar).

Paso 2: Generación de plasma

Se aplica un alto voltaje dentro de la cámara. Este potente campo eléctrico arranca electrones de los átomos de gas Argón, creando una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres. Este gas ionizado se conoce como plasma, que a menudo brilla con un color púrpura o azul.

Paso 3: Aceleración de iones

Al material blanco (la fuente del recubrimiento) se le da una fuerte carga eléctrica negativa. Esto hace que los iones de Argón cargados positivamente del plasma se aceleren agresivamente y colisionen con la superficie del blanco cargada negativamente.

Paso 4: El evento de pulverización

Cuando los iones de Argón de alta energía golpean el blanco, transfieren su momento a los átomos del blanco. Este impacto es lo suficientemente fuerte como para desalojar, o "pulverizar", átomos individuales del material blanco, expulsándolos a la cámara de vacío.

Paso 5: Deposición de la película

Los átomos liberados del blanco viajan a través del entorno de baja presión hasta que golpean el sustrato (el objeto que se está recubriendo). Al llegar, se condensan y forman un fuerte enlace a nivel atómico, construyendo gradualmente una película delgada y uniforme capa por capa.

Comprensión de los parámetros clave del proceso

La calidad, el espesor y las características de la película pulverizada no son accidentales. Son el resultado directo del control cuidadoso de varias variables durante el proceso.

El papel de la presión

La presión del gas de pulverización dentro de la cámara es una compensación crítica. Una presión más alta puede aumentar la tasa de deposición, pero puede disminuir la uniformidad y la pureza de la película debido al aumento de las colisiones atómicas.

El impacto de la potencia y el voltaje

El voltaje aplicado al blanco influye directamente en la energía de los iones que bombardean. Niveles de potencia más altos aumentan la velocidad a la que los átomos son pulverizados del blanco, lo que permite una deposición de película más rápida.

El uso de campos magnéticos

Muchos sistemas modernos de pulverización catódica son sistemas de pulverización por "magnetrón". Se colocan imanes detrás del blanco para crear un campo magnético que atrapa los electrones del plasma cerca de la superficie del blanco. Esto aumenta drásticamente la eficiencia del proceso de ionización, creando un plasma más denso a presiones más bajas y conduciendo a tasas de deposición más altas.

Aplicación de la pulverización catódica a su objetivo

La elección de utilizar la pulverización catódica está impulsada por la necesidad de películas delgadas de una calidad excepcionalmente alta con propiedades específicas.

- Si su objetivo principal es un recubrimiento extremadamente duradero y adherente: La pulverización catódica crea una película con un enlace prácticamente irrompible con el sustrato, ideal para capas resistentes al desgaste y protectoras.

- Si su objetivo principal es la alta pureza y la claridad óptica: El entorno de vacío es crítico para prevenir la contaminación, lo que convierte a la pulverización catódica en una opción líder para filtros ópticos, semiconductores y dispositivos médicos.

- Si su objetivo principal es crear una película uniforme en una forma compleja: La pulverización catódica proporciona una cobertura excelente y uniforme sobre superficies intrincadas, muy superior a muchas técnicas de recubrimiento de línea de visión.

En última instancia, la pulverización catódica proporciona un nivel de control inigualable sobre la creación de películas delgadas a nivel atómico.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Entorno de vacío | Garantiza una alta pureza de la película al eliminar contaminantes y permitir una atmósfera controlada. |

| Transferencia de momento | Un proceso físico (no químico) que expulsa átomos del blanco para un recubrimiento altamente adherente. |

| Gas primario | El argón se utiliza como gas inerte para crear iones que bombardean el material blanco. |

| Aplicaciones clave | Ideal para semiconductores, recubrimientos ópticos, dispositivos médicos y capas protectoras duraderas. |

¿Listo para lograr una deposición de película delgada superior en su laboratorio?

KINTEK se especializa en sistemas de pulverización catódica de alto rendimiento y equipos de laboratorio diseñados para la precisión y la fiabilidad. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o dispositivos médicos, nuestras soluciones ofrecen la alta pureza, uniformidad y adhesión que su investigación exige.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarle a optimizar sus procesos de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura