En resumen, la fundición al vacío es una técnica de replicación utilizada para crear piezas de plástico de alta calidad en lotes pequeños. El proceso implica la creación de un molde de silicona flexible a partir de un patrón maestro y luego el uso de una cámara de vacío para introducir una resina de poliuretano líquida en la cavidad del molde. Esto elimina las burbujas de aire y asegura que la resina replique perfectamente cada detalle fino del patrón original.

El valor fundamental de la fundición al vacío radica en su capacidad para tender un puente entre los prototipos individuales y la producción en masa. Permite la creación de piezas con calidad de producción para pruebas funcionales, marketing o series piloto sin el costo prohibitivo y el tiempo de entrega de las herramientas duras para el moldeo por inyección.

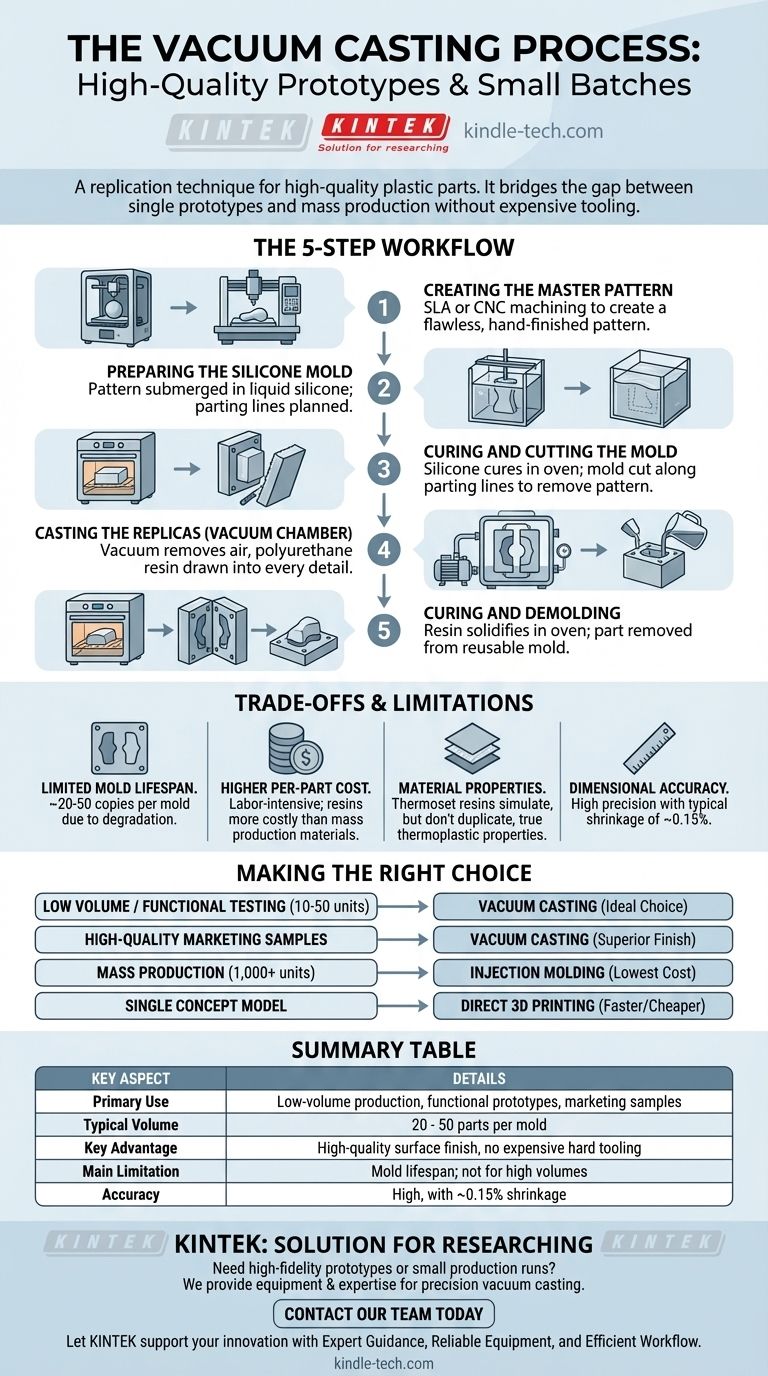

El proceso de fundición al vacío, paso a paso

Comprender el flujo de trabajo es clave para apreciar sus aplicaciones. El proceso es metódico y se centra en la precisión en cada etapa para asegurar que las piezas finales sean copias perfectas.

Paso 1: Creación del patrón maestro

Todo el proceso comienza con un patrón maestro impecable. Esta es la versión idealizada de la pieza final y se crea típicamente utilizando un método de impresión 3D de alta resolución como SLA (Estereolitografía) o mediante mecanizado CNC.

El acabado superficial del patrón maestro es crítico, ya que cualquier imperfección se transferirá directamente al molde de silicona y, posteriormente, a cada pieza fundida. Debe ser acabado a mano a la perfección.

Paso 2: Preparación del molde de silicona

El patrón maestro se suspende dentro de una caja de fundición. Luego se vierte caucho de silicona líquido sobre el patrón hasta que esté completamente sumergido. Las líneas de partición se planifican estratégicamente en esta etapa para permitir que el molde se separe más tarde.

Paso 3: Curado y corte del molde

La caja que contiene el patrón y la silicona líquida se coloca en un horno de curado. El calor acelera el proceso de curado, solidificando la silicona en un bloque de caucho flexible pero duradero.

Una vez curado, el molde se corta cuidadosamente a lo largo de las líneas de partición preestablecidas y se retira el patrón maestro. Esto revela una cavidad negativa hueca que es una inversión exacta del maestro.

Paso 4: Fundición de las réplicas

Este es el paso que da nombre al proceso. Las dos mitades del molde de silicona se vuelven a ensamblar y se colocan dentro de una cámara de vacío. La resina de fundición elegida, típicamente un poliuretano de dos componentes, se mezcla y se vierte en la compuerta de llenado del molde.

Luego se hace el vacío dentro de la cámara. Esto elimina todo el aire de la cavidad del molde, permitiendo que la resina líquida fluya hacia cada pequeña grieta y detalle sin atrapar burbujas de aire.

Paso 5: Curado y desmoldeo de la pieza

Una vez que la cavidad está llena, se libera el vacío y el molde se traslada a un horno de curado. El calor solidifica la resina de poliuretano.

Una vez que la pieza está completamente curada, se abre el molde de silicona flexible y se retira la réplica recién creada. El molde puede reutilizarse para producir más copias.

Comprensión de las ventajas y limitaciones

Ningún proceso es perfecto para cada aplicación. Ser un asesor eficaz significa reconocer las limitaciones de una tecnología para evitar errores costosos.

Vida útil limitada del molde

La principal desventaja es la durabilidad del molde de silicona. Un solo molde puede producir típicamente solo de 20 a 50 copias antes de que comience a degradarse por el estrés térmico y la exposición química, afectando la precisión y el acabado superficial de las piezas posteriores.

Mayor costo por pieza que la producción en masa

Aunque las herramientas son económicas, el proceso es laborioso y las resinas son más costosas que los plásticos básicos. Para cantidades muy grandes (más de 1.000 unidades), el menor costo por pieza del moldeo por inyección justifica fácilmente su alta inversión inicial en herramientas.

Propiedades del material frente a termoplásticos verdaderos

La fundición al vacío utiliza resinas de poliuretano termoestables que simulan las propiedades de los termoplásticos de producción comunes como ABS, nailon o policarbonato. Si bien estas simulaciones son excelentes para prototipos funcionales, no tienen las mismas propiedades mecánicas, térmicas o de resistencia química exactas que sus contrapartes moldeadas por inyección.

Tolerancias de precisión dimensional

El proceso es muy preciso pero no perfecto. Se espera una tasa de contracción típica de aproximadamente 0,15% a medida que la resina cura. Si bien esto es aceptable para la mayoría de las aplicaciones, los proyectos que requieren una precisión extrema aún pueden necesitar mecanizado CNC.

Tomar la decisión correcta para su proyecto

La selección del proceso de fabricación correcto depende completamente de los objetivos específicos, el volumen y los requisitos de material de su proyecto.

- Si su enfoque principal es la producción de bajo volumen o las pruebas funcionales (10-50 unidades): La fundición al vacío es la opción ideal, ya que ofrece piezas similares a las de producción para su validación sin el costo de las herramientas de acero.

- Si su enfoque principal es la creación de muestras de marketing de alta calidad o modelos de prueba de usuario: La fundición al vacío sobresale en la producción de piezas con un acabado estético superior y una variedad de propiedades de materiales (rígidos, flexibles, transparentes).

- Si su enfoque principal es la producción en masa (más de 1.000 unidades): El moldeo por inyección es el camino definitivo para lograr el menor costo posible por pieza en grandes volúmenes.

- Si su enfoque principal es un modelo conceptual único y puntual: La impresión 3D directa (SLA o FDM) es casi siempre más rápida y rentable para una sola pieza.

Al comprender dónde sobresale la fundición al vacío, puede seleccionar con confianza el proceso de fabricación adecuado para llevar su proyecto del concepto a la realidad.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Uso principal | Producción de bajo volumen, prototipos funcionales, muestras de marketing |

| Volumen típico | 20 - 50 piezas por molde |

| Ventaja clave | Acabado superficial de alta calidad y replicación de detalles sin herramientas duras costosas |

| Limitación principal | Vida útil del molde; no es rentable para grandes volúmenes (más de 1.000 unidades) |

| Precisión | Alta, con una contracción típica de ~0,15% |

¿Necesita crear prototipos de alta fidelidad o una pequeña serie de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y la experiencia necesarios para procesos de precisión como la fundición al vacío. Ya sea que esté probando un nuevo diseño de producto o produciendo un lote limitado de piezas, nuestras soluciones le ayudan a lograr resultados profesionales sin el alto costo de las herramientas de producción en masa.

Deje que KINTEK apoye su innovación:

- Asesoramiento experto: Obtenga asesoramiento sobre los mejores materiales y métodos para su proyecto específico.

- Equipo fiable: Acceda a las herramientas necesarias para obtener resultados consistentes y de alta calidad.

- Flujo de trabajo eficiente: Agilice su proceso de creación de prototipos y producción de lotes pequeños.

Contacte con nuestro equipo hoy mismo para discutir cómo podemos ayudarle a dar vida a sus diseños con precisión y eficiencia.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es el significado del soplado de película (blown film)? Una guía sobre la orientación biaxial y las películas plásticas más resistentes

- ¿Qué es el proceso de calandrado en el procesamiento de plásticos? Una guía para la producción de películas y láminas de alto volumen

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película