En esencia, el recubrimiento al vacío es un proceso de alta tecnología donde una fina película sólida de material se deposita sobre una superficie, átomo por átomo, dentro de una cámara de vacío. Este proceso implica vaporizar un material fuente (como un metal), que luego viaja a través del vacío y se condensa sobre el objeto objetivo —conocido como sustrato— para formar un recubrimiento de alto rendimiento y fuertemente adherido.

El verdadero valor del recubrimiento al vacío no es solo aplicar una capa; se trata de diseñar fundamentalmente una superficie. Al manipular materiales a nivel atómico, este proceso confiere propiedades como dureza extrema, resistencia a la corrosión o características ópticas específicas que son imposibles de lograr con pinturas o chapados tradicionales.

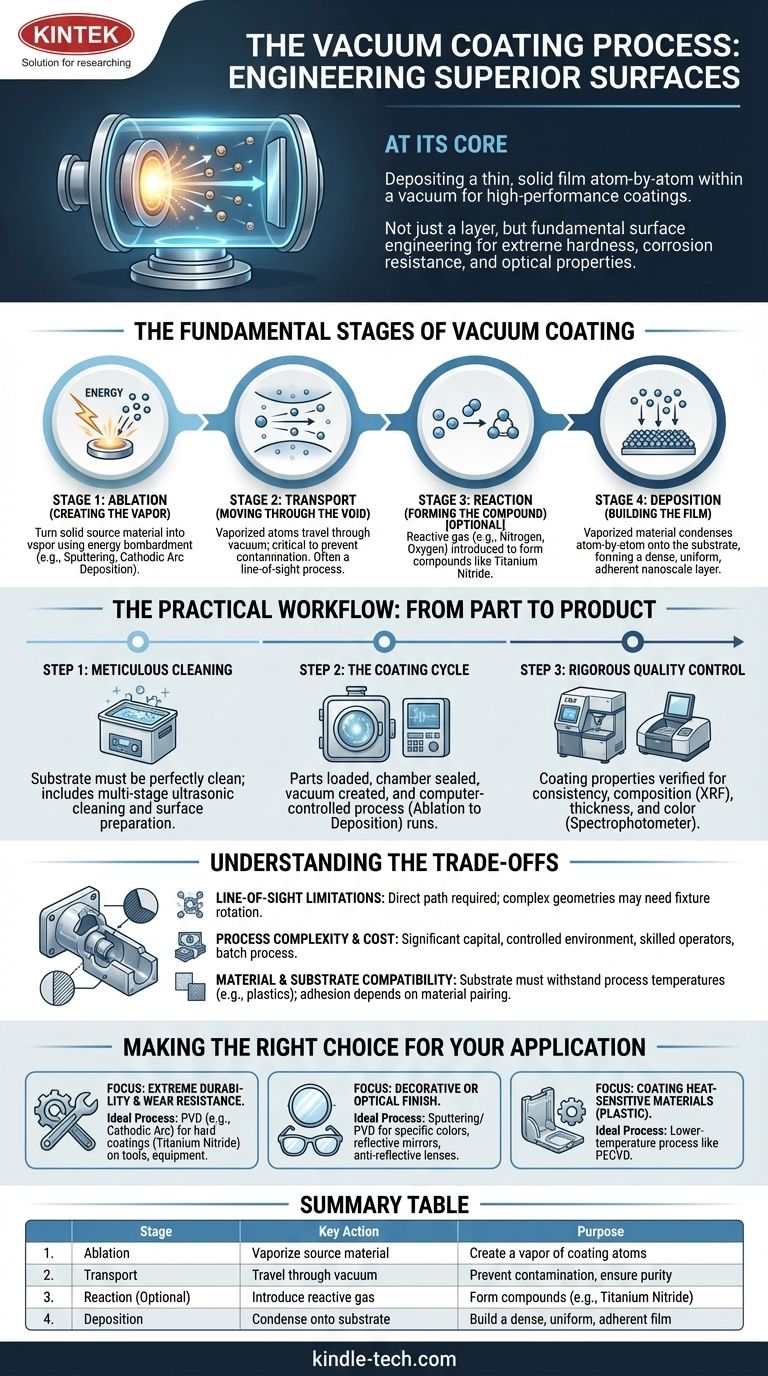

Las etapas fundamentales del recubrimiento al vacío

Para entender cómo funciona el recubrimiento al vacío, es mejor dividirlo en cuatro etapas físicas distintas. Estas etapas ocurren en rápida sucesión dentro de la cámara de vacío.

Etapa 1: Ablación - Creación del vapor

El proceso comienza convirtiendo un material fuente sólido en vapor. Esto no se hace por simple fusión, sino bombardeando el "objetivo" fuente con energía.

Métodos como la pulverización catódica (sputtering) utilizan un gas ionizado para desprender físicamente átomos del objetivo. Otro método común, la deposición por arco catódico, utiliza un arco eléctrico de alta corriente para vaporizar el material.

Etapa 2: Transporte - Movimiento a través del vacío

Una vez vaporizados, estos átomos o moléculas viajan a través de la cámara de vacío. El vacío es crítico porque elimina el aire y otras partículas que de otro modo interferirían o contaminarían el recubrimiento.

Este viaje es típicamente en línea recta, razón por la cual muchos métodos de recubrimiento al vacío se consideran procesos de "línea de visión".

Etapa 3: Reacción - Formación del compuesto (Opcional)

En muchos casos, se introduce un gas reactivo (como nitrógeno u oxígeno) en la cámara. A medida que los átomos de metal vaporizado viajan, reaccionan con este gas.

Así es como se forman compuestos como el nitruro de titanio (para dureza) o el óxido de circonio, lo que permite una amplia gama de propiedades de recubrimiento diseñadas.

Etapa 4: Deposición - Construcción de la película

Finalmente, el material vaporizado (o el compuesto recién formado) llega al sustrato y se condensa en su superficie. Debido a que esto sucede átomo por átomo, la película crece hasta convertirse en una capa altamente densa, uniforme y fuertemente adherida con un espesor a nanoescala.

El flujo de trabajo práctico: De la pieza al producto

Si bien la física ocurre en cuatro etapas, un trabajo comercial de recubrimiento al vacío sigue un estricto flujo de trabajo operativo para garantizar la calidad y la consistencia.

Paso 1: Limpieza y pretratamiento meticulosos

El sustrato (la pieza que se va a recubrir) debe estar perfectamente limpio. Cualquier aceite, suciedad u óxido impedirá que el recubrimiento se adhiera correctamente. Este paso a menudo implica una limpieza ultrasónica de varias etapas y otras técnicas de preparación de la superficie.

En algunos casos, se aplica un pretratamiento para mejorar aún más la adhesión del recubrimiento al sustrato.

Paso 2: El ciclo de recubrimiento

Las piezas limpias se cargan en la cámara de vacío. La cámara se sella y potentes bombas crean el vacío. El proceso de recubrimiento en sí —ablación, transporte, reacción y deposición— se ejecuta bajo un control informático preciso.

Paso 3: Riguroso control de calidad

Después del ciclo, las propiedades del recubrimiento deben verificarse. Los técnicos prueban cada lote para verificar la consistencia, utilizando equipos especializados para garantizar que el recubrimiento cumpla con las especificaciones.

Se utilizan herramientas como una máquina de fluorescencia de rayos X (XRF) para confirmar la composición elemental y el espesor del recubrimiento, mientras que un espectrofotómetro puede verificar su color.

Comprendiendo las compensaciones

El recubrimiento al vacío es una tecnología poderosa, pero viene con limitaciones específicas que son críticas de entender.

Limitaciones de la línea de visión

Los procesos como la pulverización catódica son de "línea de visión", lo que significa que el recubrimiento solo puede depositarse en superficies que tienen un camino directo desde el material fuente. Las geometrías internas complejas o las características ocultas pueden no recubrirse uniformemente sin accesorios especializados y rotación de la pieza.

Complejidad y costo del proceso

El recubrimiento al vacío requiere una inversión de capital significativa en equipos y un entorno altamente controlado. Es un proceso por lotes que exige operadores calificados, lo que lo hace más costoso que los métodos de acabado a granel como la pintura o la galvanoplastia.

Compatibilidad de materiales y sustratos

La elección del material de recubrimiento y el sustrato debe ser compatible. Algunos sustratos, como ciertos plásticos, no pueden soportar las temperaturas generadas durante algunos procesos de PVD. La adhesión y el rendimiento dependen en gran medida del emparejamiento de los dos materiales.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso correcto depende completamente de su objetivo final.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Los procesos de PVD como la deposición por arco catódico son ideales para crear recubrimientos duros (por ejemplo, nitruro de titanio) en componentes de motores, herramientas de corte y equipos industriales.

- Si su enfoque principal es un acabado decorativo u óptico: La pulverización catódica y otros métodos de PVD pueden depositar una amplia gama de materiales para crear colores específicos, superficies reflectantes para espejos o recubrimientos antirreflectantes para lentes oftálmicas.

- Si está recubriendo materiales sensibles al calor como el plástico: Un proceso de baja temperatura como la deposición química de vapor asistida por plasma (PECVD) puede ser una opción más adecuada que un método de PVD de alta temperatura.

Al comprender estos principios básicos, puede especificar eficazmente el proceso de recubrimiento al vacío adecuado para lograr el rendimiento de superficie deseado.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Ablación | Vaporizar material fuente | Crear un vapor de átomos de recubrimiento |

| 2. Transporte | Viajar a través del vacío | Prevenir la contaminación, asegurar la pureza |

| 3. Reacción (Opcional) | Introducir gas reactivo | Formar compuestos (ej., Nitruro de Titanio) |

| 4. Deposición | Condensar sobre el sustrato | Construir una película densa, uniforme y adherente |

¿Listo para diseñar superficies superiores para sus componentes?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de recubrimiento al vacío. Ya sea que esté desarrollando recubrimientos duraderos para herramientas de corte, acabados decorativos para bienes de consumo o capas ópticas para lentes, nuestra experiencia y materiales de alta calidad pueden ayudarlo a lograr resultados precisos y confiables.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de recubrimiento al vacío e ingeniería de superficies de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura