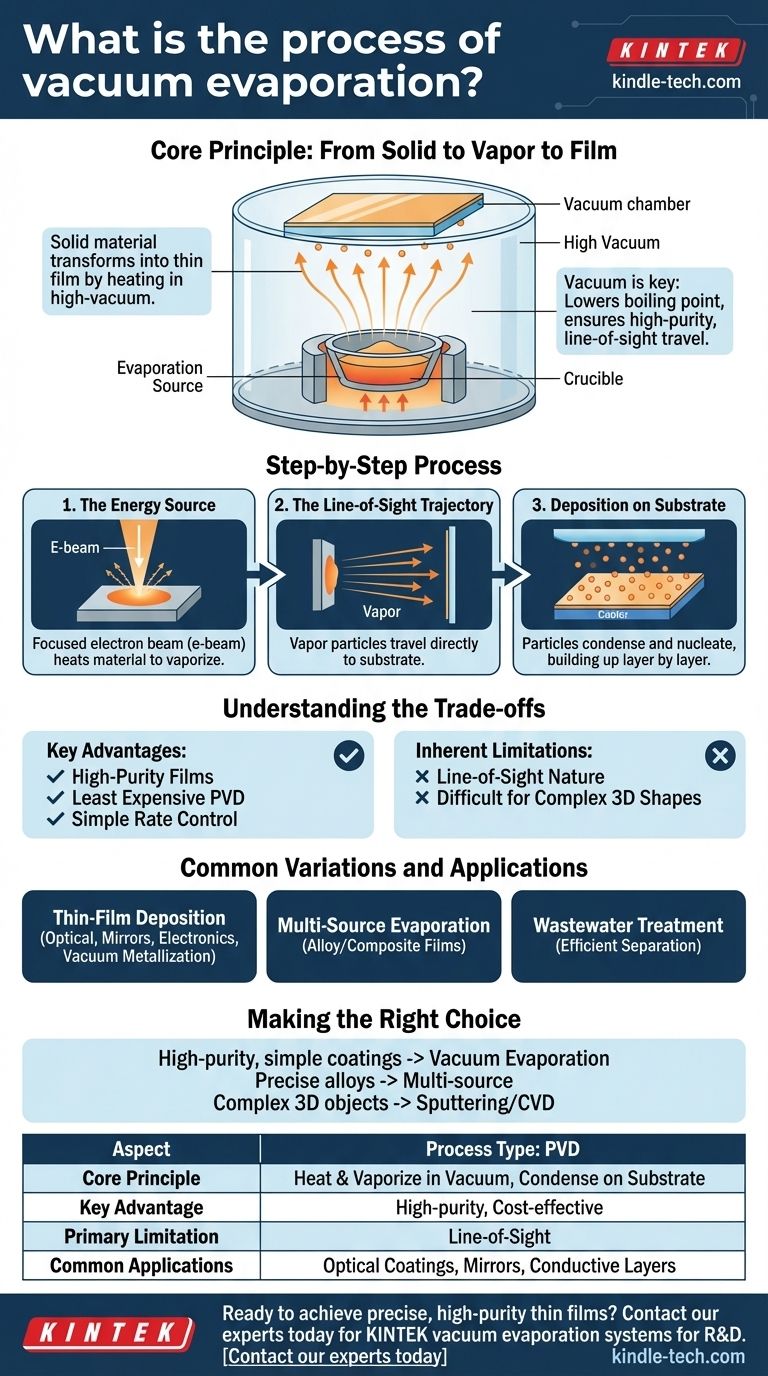

En esencia, la evaporación al vacío es un proceso que transforma un material sólido en una película delgada y uniforme calentándolo en un entorno de alto vacío hasta que se vaporiza. Estas partículas vaporizadas viajan sin impedimentos y se condensan sobre una superficie objetivo más fría, conocida como sustrato, formando el recubrimiento deseado.

La idea central es que el vacío no es solo un detalle incidental; es el facilitador clave del proceso. Reduce el punto de ebullición del material fuente y proporciona un camino claro y libre de contaminantes para que las partículas de vapor viajen desde la fuente hasta el sustrato, asegurando una película de alta pureza.

El Principio Central: De Sólido a Vapor a Película

La evaporación al vacío es una de las formas más simples de Deposición Física de Vapor (PVD), una familia de procesos donde un material se convierte en fase de vapor y luego se condensa para formar una película delgada.

El Papel del Vacío

El proceso debe llevarse a cabo en una cámara de alto vacío por dos razones críticas. Primero, el vacío reduce drásticamente la presión, lo que a su vez disminuye la temperatura a la que el material fuente se evapora o sublima.

Segundo, la eliminación de las moléculas de aire evita que las partículas fuente vaporizadas colisionen con ellas. Esto asegura una trayectoria directa, de "línea de visión", hacia el sustrato, lo cual es crucial para una deposición uniforme y para prevenir la contaminación de la película final.

El Ciclo de Evaporación y Condensación

El proceso es una transición física de sólido a vapor y de vuelta a sólido. El material fuente se calienta hasta que sus átomos ganan suficiente energía para superar sus fuerzas de unión y entrar en estado gaseoso.

Estas partículas de vapor viajan a través del vacío e impactan el sustrato más frío. Al impactar, pierden energía, se condensan y nuclean, construyendo gradualmente capa por capa una película delgada sólida.

Cómo Funciona el Proceso Paso a Paso

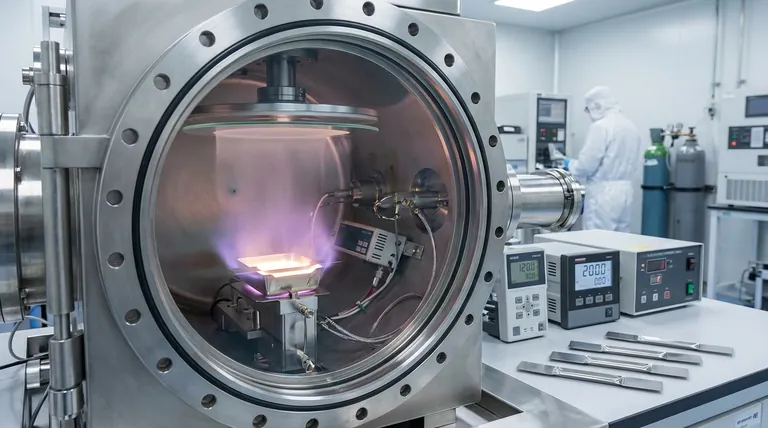

Un sistema típico de evaporación al vacío consta de tres partes principales: la cámara de vacío, la fuente de evaporación que calienta el material y el soporte del sustrato.

La Fuente de Energía

Para crear el vapor, se calienta el material fuente. Un método común es la evaporación por haz de electrones (e-beam), donde un haz enfocado de electrones de alta energía se dirige al material fuente, que se mantiene en un crisol enfriado por agua. El calor intenso del haz provoca que el material se vaporice.

La Trayectoria de Línea de Visión

Una vez vaporizadas, las partículas viajan en línea recta lejos de la fuente. Esta característica permite una deposición precisa en las superficies que miran directamente a la fuente, casi como pintar con atomos individuales.

Deposición en el Sustrato

El sustrato se coloca estratégicamente para interceptar el flujo de partículas vaporizadas. A medida que las partículas aterrizan en el sustrato, forman la película delgada deseada. La tasa de deposición se puede monitorear y controlar fácilmente ajustando la potencia de calentamiento.

Comprendiendo las Compensaciones

Como cualquier proceso técnico, la evaporación al vacío tiene claros beneficios y limitaciones que la hacen adecuada para aplicaciones específicas.

Ventajas Clave

Este método es muy valorado por su capacidad para producir películas de alta pureza, ya que el alto vacío minimiza los contaminantes. También es el proceso PVD menos costoso, compatible con una amplia gama de materiales fuente y ofrece un control sencillo sobre la tasa de deposición.

Limitaciones Inherentes

La principal limitación es su naturaleza de línea de visión. Debido a que las partículas viajan en línea recta, es difícil recubrir formas tridimensionales complejas con socavados o superficies ocultas. La película será más gruesa en las superficies que miran directamente a la fuente y ausente en las que están sombreadas.

Variaciones Comunes y Aplicaciones

El proceso fundamental se puede adaptar para diferentes resultados, que van desde simples recubrimientos metálicos hasta la purificación compleja de aguas residuales.

Deposición de Películas Delgadas

Esta es la aplicación más común. Se utiliza para crear recubrimientos de interferencia óptica, recubrimientos reflectantes para espejos, películas decorativas y capas eléctricamente conductoras para la electrónica. Cuando se utiliza con metales como el aluminio, a menudo se denomina metalización al vacío.

Evaporación Multifuente

Para crear películas de aleación o compuestas, se pueden utilizar dos o más fuentes de evaporación simultáneamente. Al controlar con precisión la tasa de evaporación de cada fuente, los ingenieros pueden crear películas con una composición mixta específica.

Una Aplicación Diferente: Tratamiento de Aguas Residuales

El mismo principio físico (evaporación al vacío para reducir el punto de ebullición) también se utiliza en el tratamiento de aguas residuales. Este proceso separa eficientemente el agua limpia (el destilado) de los contaminantes con altos puntos de ebullición (el concentrado).

Tomar la Decisión Correcta para su Objetivo

Seleccionar la evaporación al vacío depende totalmente de su material específico y de los requisitos de la aplicación.

- Si su enfoque principal son recubrimientos de alta pureza y simples en superficies planas: La evaporación al vacío ofrece la solución PVD más rentable y sencilla.

- Si su enfoque principal es crear películas de aleación o compuestas precisas: Una configuración de evaporación multifuente proporciona control directo sobre la composición final de la película.

- Si su enfoque principal es recubrir objetos 3D complejos de manera uniforme: Debe considerar un proceso que no sea de línea de visión, como el sputtering o la deposición química de vapor.

En última instancia, comprender los principios de la evaporación al vacío le permite seleccionar una herramienta potente y precisa para la deposición y purificación de materiales.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Central | Calentar un material en un vacío para vaporizarlo y luego condensarlo sobre un sustrato. |

| Ventaja Clave | Películas de alta pureza, rentables, control simple de la tasa. |

| Limitación Principal | Naturaleza de línea de visión; difícil para recubrir formas 3D complejas. |

| Aplicaciones Comunes | Recubrimientos ópticos, espejos reflectantes, capas conductoras (metalización). |

¿Listo para lograr películas delgadas precisas y de alta pureza para su laboratorio?

En KINTEK, nos especializamos en proporcionar sistemas de evaporación al vacío robustos y consumibles adaptados a sus necesidades de I+D y producción. Ya sea que esté trabajando en recubrimientos ópticos, electrónica o investigación de materiales especializados, nuestra experiencia garantiza que obtenga el equipo adecuado para resultados confiables.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos de deposición e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué instrumento se utiliza para medir el vacío? Selección del manómetro adecuado para su rango de presión

- ¿Qué metales son endurecibles? Una guía sobre el acero, el aluminio, el titanio y más

- ¿Qué tan caliente puede llegar a estar un horno de vacío? Alcanzando temperaturas extremas de hasta 2400°C

- ¿Qué es el metal sinterizado? Una guía completa sobre su proceso y beneficios

- ¿Cuál es el costo de una máquina de pirólisis por plasma? Factores clave que determinan su inversión

- ¿Qué función principal cumple un horno de sinterización a alta temperatura? Optimizar la producción de cátodos compuestos de cerámica integral

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío para polvos metálicos? Garantiza la pureza y previene la oxidación

- ¿Por qué es necesario un horno de vacío para soldar metales activos? Asegure juntas de alta integridad para titanio y aluminio