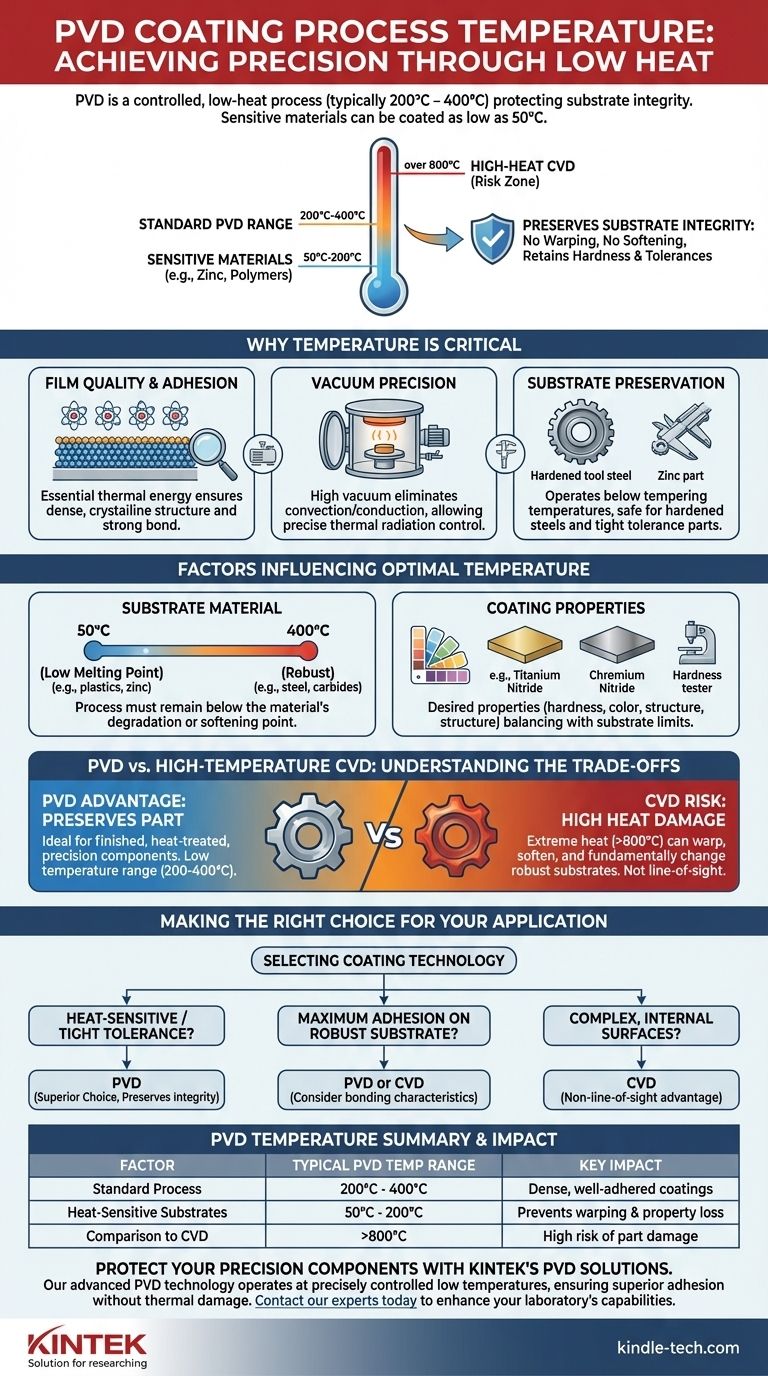

La temperatura del proceso para el recubrimiento por Deposición Física de Vapor (PVD) no es un valor único, sino un rango controlado, típicamente entre 200°C y 400°C. Sin embargo, para materiales más sensibles como el zinc o ciertos polímeros, la temperatura puede mantenerse tan baja como 50°C. Esta temperatura de operación relativamente baja es una característica definitoria del PVD y es una razón principal para su selección sobre otros métodos de recubrimiento.

La principal ventaja del PVD no reside solo en el recubrimiento que crea, sino en el proceso de bajo calor que utiliza. Esto evita que el sustrato se deforme, se ablande o pierda sus propiedades críticas de tratamiento térmico, lo que lo hace ideal para componentes de precisión y materiales sensibles al calor.

Por qué la temperatura es un parámetro de control crítico

La temperatura es una de las variables más cruciales en el proceso PVD. Influye directamente en la calidad, la adhesión y las propiedades finales de la película delgada depositada.

El papel de la temperatura en la calidad de la película

Aunque el PVD es un proceso de "baja temperatura", cierta cantidad de energía térmica es esencial. Esta energía permite que los átomos depositados se organicen en una estructura cristalina densa, uniforme y bien adherida en la superficie del componente.

Un control inadecuado de la temperatura puede resultar en una película porosa, mal unida o con alta tensión interna, lo que lleva a un fallo prematuro.

Un proceso basado en el vacío

El PVD se realiza en una cámara de alto vacío. En este entorno, se elimina la transferencia de calor por convección y conducción, quedando solo la radiación térmica.

Esto otorga a los ingenieros de procesos un control extremadamente preciso sobre la temperatura de la pieza, asegurando que el calor se aplique de manera intencional y uniforme, en lugar de como un subproducto incontrolado del entorno.

Preservación de la integridad del sustrato

La capacidad de operar por debajo de la temperatura de revenido o recocido de la mayoría de los materiales es la ventaja térmica más significativa del PVD.

Esto significa que los componentes hechos de aceros para herramientas endurecidos, por ejemplo, pueden recubrirse sin perder su dureza. De manera similar, las piezas con tolerancias dimensionales muy ajustadas no se deformarán ni distorsionarán durante el ciclo de recubrimiento.

Factores que influyen en la temperatura del proceso PVD

La temperatura óptima para una corrida de PVD está determinada por una combinación del material del sustrato y el resultado deseado del recubrimiento en sí.

Material del sustrato

Este es el factor más dominante. El proceso debe permanecer muy por debajo de la temperatura a la que el material del sustrato comienza a degradarse, ablandarse o cambiar sus propiedades.

Los materiales con puntos de fusión bajos, como las aleaciones de zinc o los plásticos, requieren temperaturas de proceso en el extremo inferior del espectro PVD (50°C - 200°C). En contraste, los materiales robustos como el acero o los carburos pueden tolerar fácilmente el extremo superior del rango.

Material y propiedades del recubrimiento

Diferentes materiales de recubrimiento (p. ej., Nitruro de Titanio, Nitruro de Cromo) y sus características finales deseadas, como dureza, color o estructura, tienen temperaturas de deposición óptimas. El ingeniero debe equilibrar la temperatura ideal para el recubrimiento con los límites térmicos del sustrato.

Comprender las compensaciones: PVD frente a CVD a alta temperatura

La elección entre PVD y una alternativa de alta temperatura como la Deposición Química de Vapor (CVD) a menudo se reduce al papel de la temperatura.

La ventaja del PVD: Preservar la pieza

El rango de baja temperatura del PVD lo convierte en la opción predeterminada para componentes terminados y de precisión. Es ideal para recubrir piezas que ya han sido tratadas térmicamente o que no pueden tolerar ningún cambio dimensional, como herramientas de corte, componentes de moldeo por inyección y piezas ópticas.

El contexto del CVD: Cuando el calor alto es aceptable

Los procesos CVD operan a temperaturas mucho más altas, a menudo superando los 800°C. Este calor extremo facilita una reacción química que puede producir recubrimientos excepcionalmente duros y tenaces.

Sin embargo, este proceso solo es adecuado para materiales que pueden soportar tales temperaturas sin ablandarse o deformarse. Tampoco es un proceso de línea de visión, lo que le da una ventaja para recubrir geometrías internas complejas donde el PVD no puede llegar.

El riesgo principal: Distorsión y daño al material

La compensación clave es la integridad del componente. Elegir un proceso que sea demasiado caliente para su sustrato dañará irrevocablemente la pieza, haciendo que pierda dureza, se deforme fuera de tolerancia o cambie fundamentalmente sus propiedades mecánicas. El PVD mitiga este riesgo casi por completo.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de recubrimiento correcta requiere hacer coincidir los parámetros del proceso con el material y la función de su componente.

- Si su enfoque principal es recubrir materiales sensibles al calor o piezas con tolerancias estrictas: El PVD es la opción superior porque su baja temperatura de proceso preserva la integridad y las dimensiones del componente.

- Si su enfoque principal es lograr la máxima adhesión del recubrimiento en un sustrato robusto que pueda soportar calor extremo: Tanto PVD como CVD son viables, pero la reacción química a alta temperatura del CVD puede ofrecer diferentes características de unión.

- Si su enfoque principal es recubrir superficies internas complejas que no son de línea de visión: Un proceso que no sea de línea de visión como la Deposición Química de Vapor (CVD) es probablemente más adecuado que el PVD.

En última instancia, comprender el papel de la temperatura le permite seleccionar un proceso de recubrimiento que proteja no solo la superficie, sino también la integridad fundamental de todo su componente.

Tabla de resumen:

| Factor | Rango de temperatura típico de PVD | Impacto clave |

|---|---|---|

| Proceso estándar | 200°C - 400°C | Recubrimientos densos y bien adheridos |

| Sustratos sensibles al calor | 50°C - 200°C | Previene la deformación y la pérdida de propiedades |

| Comparación con CVD | >800°C | Alto riesgo de daño a la pieza |

Proteja sus componentes de precisión con las soluciones de recubrimiento PVD de KINTEK.

Nuestra tecnología PVD avanzada opera a temperaturas bajas y controladas con precisión para garantizar que sus piezas conserven su dureza, precisión dimensional y propiedades críticas. Ya sea que trabaje con aceros para herramientas endurecidos, aleaciones de zinc o polímeros, el equipo de laboratorio y los consumibles de KINTEK están diseñados para ofrecer una adhesión superior del recubrimiento sin daños térmicos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros procesos PVD pueden mejorar las capacidades de su laboratorio y salvaguardar sus componentes más valiosos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados