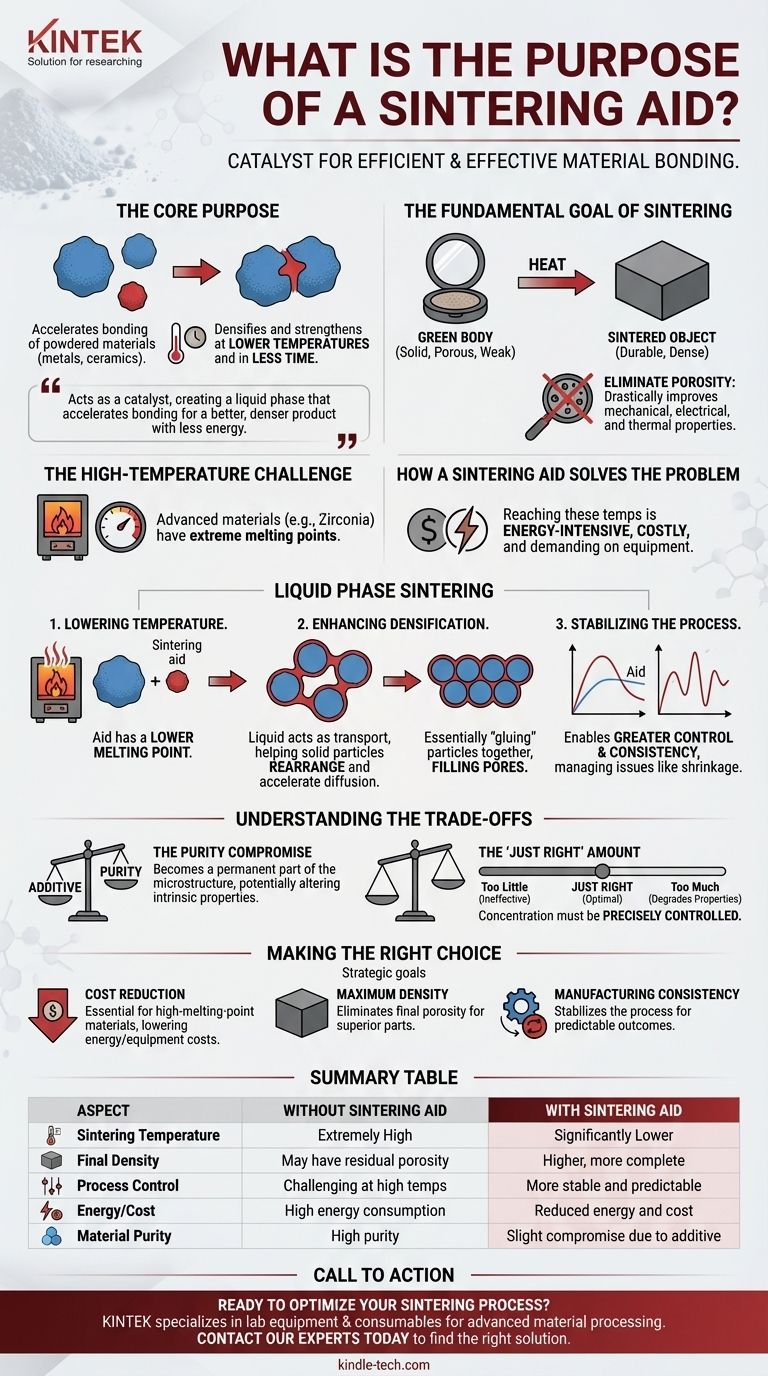

El propósito principal de un aditivo de sinterización es hacer que el proceso de unión de materiales en polvo sea más eficiente y eficaz. Es un aditivo que, cuando se mezcla con un metal primario o polvo cerámico, permite que el material se densifique y fortalezca a una temperatura más baja y, a menudo, en menos tiempo de lo que se requeriría de otro modo.

El desafío central con los materiales de alto rendimiento es que requieren temperaturas extremas y costosas para sinterizarse correctamente. Un aditivo de sinterización actúa como un catalizador, creando una fase líquida que acelera la unión de las partículas sólidas, lo que permite obtener un producto final mejor y más denso con menos energía.

El objetivo fundamental de la sinterización

Para entender por qué es necesario un aditivo, primero debemos comprender el proceso central que está diseñado para mejorar. La sinterización es un tratamiento térmico para compactar y formar una masa sólida de material a partir de polvo.

De polvo a sólido

El proceso comienza con un polvo comprimido, a menudo llamado "cuerpo verde", que es sólido pero poroso y mecánicamente débil. La sinterización aplica calor por debajo del punto de fusión del material para fusionar estas partículas individuales, transformando el frágil compactado de polvo en un objeto duradero y denso.

El enemigo: la porosidad

El objetivo principal de la sinterización es eliminar los espacios vacíos, o poros, entre las partículas de polvo. La eliminación de esta porosidad mejora drásticamente las propiedades del material, como su resistencia mecánica, conductividad eléctrica y rendimiento térmico.

El desafío de las altas temperaturas

Muchos materiales avanzados, como las cerámicas técnicas (por ejemplo, la zirconia) o los metales de alta resistencia, tienen puntos de fusión excepcionalmente altos. Alcanzar las temperaturas necesarias para sinterizarlos eficazmente es intensivo en energía, costoso y exige mucho del equipo del horno.

Cómo un aditivo de sinterización resuelve el problema

Un aditivo de sinterización aborda directamente el desafío de las altas temperaturas al cambiar fundamentalmente la forma en que se unen las partículas. Introduce un mecanismo llamado sinterización en fase líquida.

Reducción de la temperatura de sinterización

La mayoría de los aditivos de sinterización se eligen porque tienen un punto de fusión más bajo que el material primario. A medida que el horno se calienta, el aditivo se derrite primero, creando un líquido que recubre las partículas sólidas del material principal.

Mejora de la densificación

Este líquido recién formado actúa como medio de transporte. Ayuda a las partículas sólidas a reorganizarse en una estructura más compacta y acelera la difusión de los átomos, "pegando" eficazmente las partículas y acercándolas para llenar los poros.

Estabilización del proceso

Al permitir la sinterización a temperaturas más bajas y manejables, los aditivos proporcionan un mayor control y consistencia. Esto ayuda a gestionar problemas comunes como la contracción significativa que ocurre en materiales como la zirconia, lo que lleva a componentes finales más predecibles y fiables.

Comprendiendo las compensaciones

Aunque es muy eficaz, el uso de un aditivo de sinterización es una decisión de ingeniería calculada que implica un compromiso crítico.

El compromiso de la pureza

Por definición, un aditivo de sinterización es un aditivo. Se convierte en una parte permanente de la microestructura del material final. Esto puede alterar las propiedades intrínsecas del material primario, como su resistividad eléctrica, conductividad térmica o rendimiento a altas temperaturas.

La cantidad "justa"

La concentración del aditivo de sinterización debe controlarse con precisión. Demasiado poco, y no será eficaz para reducir la temperatura o mejorar la densidad. Demasiado, y el exceso de material secundario puede degradar las propiedades finales del componente, socavando todo el propósito.

Tomar la decisión correcta para su objetivo

La selección de un aditivo de sinterización es una decisión estratégica basada en el resultado deseado y las limitaciones del material primario.

- Si su objetivo principal es la reducción de costos: Un aditivo de sinterización es esencial para trabajar con materiales de alto punto de fusión, ya que reduce significativamente los costos de energía y equipo.

- Si su objetivo principal es lograr la máxima densidad: Un aditivo puede ayudar a eliminar los últimos rastros de porosidad que son difíciles de eliminar solo con calor y presión, lo que produce una pieza final superior.

- Si su objetivo principal es la consistencia de fabricación: Los aditivos estabilizan el proceso de sinterización, lo que lleva a resultados más repetibles y un mejor control sobre las dimensiones y propiedades finales.

En última instancia, un aditivo de sinterización es una herramienta estratégica para lograr propiedades de material superiores con mayor eficiencia y control.

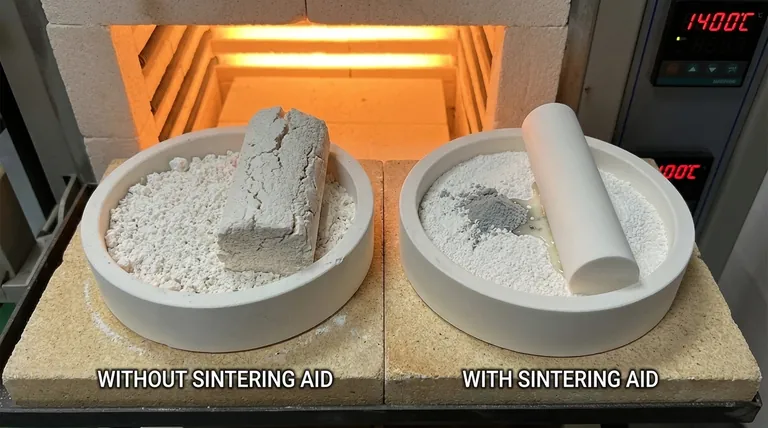

Tabla resumen:

| Aspecto | Sin aditivo de sinterización | Con aditivo de sinterización |

|---|---|---|

| Temperatura de sinterización | Extremadamente alta | Significativamente más baja |

| Densidad final | Puede tener porosidad residual | Mayor, densificación más completa |

| Control del proceso | Desafiante a altas temperaturas | Más estable y predecible |

| Energía/Costo | Alto consumo de energía | Reducción de energía y costo |

| Pureza del material | Alta pureza | Ligero compromiso debido al aditivo |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para el procesamiento avanzado de materiales. Ya sea que trabaje con cerámicas técnicas o metales de alta resistencia, nuestra experiencia puede ayudarlo a lograr resultados superiores con mayor eficiencia y control. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Por qué se requiere un disco de aislamiento de alúmina en un reactor CCPD? Mejore la calidad del recubrimiento con potencial flotante

- ¿Cuáles son las propiedades de la alúmina a altas temperaturas? Descubra su estabilidad, resistencia y límites

- ¿Cuáles son las funciones de las varillas de cerámica de alúmina con resorte? Garantice la pureza de los datos en los ensamblajes de prueba de electrodos

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Cuál de los siguientes se utiliza en un horno para soportar altas temperaturas? Materiales clave para el calor extremo